Magazyn w logistyce – kompendium

Magazyn w logistyce to jeden z głównych elementów łańcucha dostaw. Odpowiada nie tylko za bezpieczne przechowywanie towarów, ale także za regulowanie ich przepływu pomiędzy kolejnymi etapami obsługi. Stanowi zorganizowany układ, w którym równolegle funkcjonują towary, ludzie, urządzenia techniczne i informacje.

Właściwe zarządzanie magazynem pozwala zwiększyć wydajność, zoptymalizować koszty i zapewnić ciągłość dostaw. To właśnie w tym obszarze logistyki decyduje się, czy proces intralogistyczny będzie przebiegał sprawnie i efektywnie.

Co to jest magazyn? Definicja

Magazyn – formacja organizacyjna zlokalizowana w wydzielonej przestrzeni operacyjnej, w miejscu w którym następuje krzyżowanie się co najmniej dwóch dróg przepływu zapasów. Obiekt logistyczny, w obrębie którego realizowany jest proces magazynowania.

Magazyn – integralny komponent infrastruktury logistycznej przedsiębiorstwa. Fizycznie jest to zazwyczaj budynek wyposażony w technologię umożliwiającą przyjęcie produktów, transport wewnętrzny, składowanie, kompletację oraz wysyłkę. Środki techniczne są obsługiwane przez wykwalifikowany personel. Za bezpieczny przepływ ludzi oraz produktów odpowiada kadra zarządzająca, która coraz częściej korzysta w tym celu z informatycznych systemów magazynowych.

Jakie funkcje pełni magazyn?

Ogólną funkcją logistyczną każdego magazynu jest zapewnienie założonych kryteriów jakościowych dla przechowywanych zapasów oraz przygotowanie składowanego asortymentu w określonej ilości i czasie w celu regulacji oraz zagwarantowania ciągłości łańcucha dostaw. Szczegółowe funkcje magazynu:

- Przechowywanie – funkcja podstawowa. Zasoby, które nie są od razu potrzebne, składuje się w magazynach. Mogą być dostarczane według potrzeb klientów. Towary wymagają odpowiedniego zabezpieczenia, dopóki nie zostaną zamówione.

- Stabilizowanie cen – magazyny odgrywają ważną rolę w procesie stabilizacji cen. Pozwalają regulować gwałtowne wahania rynku, przechowując towary, gdy ich podaż przewyższa popyt i zwalniając je, gdy popyt jest większy niż natychmiastowa produkcja. Magazyny zapewniają regularne dostawy towarów na rynek.

- Redukcja ryzyka – składowane towary narażone są na wiele zagrożeń w postaci kradzieży, zniszczenia, eksploracji, pożaru itp. Magazyny budowane są w taki sposób, aby zminimalizować te zagrożenia. Dodatkowo, towary znajdujące się w magazynie są zazwyczaj ubezpieczone. W przypadku utraty lub uszkodzenia towaru właściciel towaru może uzyskać pełne odszkodowanie od firmy ubezpieczeniowej.

- Kompletacja i pakowanie – magazyny zapewniają zaplecze operacyjne do przetwarzania, pakowania, mieszania, sortowania towarów przeznaczonych do sprzedaży.

- Utrzymanie regularnej produkcji – przechowywanie surowców umożliwia ciągłą produkcję masową. Czasami towary są składowane w oczekiwaniu na wzrost cen. Dodatkowo, magazyny umożliwiają producentom produkcję towarów przygotowanych na okresowy wzrost popytu.

- Zarządzanie czasem – magazyn zmniejsza lukę czasową między produkcją a konsumpcją towarów. Pomaga w udostępnianiu towaru na żądanie klientów. Niektóre towary są produkowane przez cały rok, ale są potrzebne tylko w określonych porach roku. Z drugiej zaś strony, niektóre produkty są poszukiwane przez cały rok, ale wytwarzane w określonym czasie, np. płody rolne.

Podział magazynów

Podział magazynów jest najczęściej dokonywany w oparciu o typ i konstrukcję obiektu, rodzaj produktów w procesie magazynowania, pełnioną funkcję, lokalizację oraz stopnień zmechanizowania.

Sprawdź koniecznie nasz przewodnik po klasyfikacji i rodzajach magazynów.

Jako uzupełnienie powyższego przewodnika proponujemy Wam zapoznać się z poniższym podziałem, który umownie może określić jako klasyfikację magazynu według jednostki zarządzającej.:

- Magazyny prywatne, które są własnością i są obsługiwane przez dane przedsiębiorstwo w celu zaspokojenia własnych potrzeb w zakresie przechowywania, produkcji czy też dystrybucji.

- Centra logistyczne zarządzane przez operatora – wyspecjalizowane placówki biznesowe, które za określoną opłatą realizują logistykę wewnętrzną w ramach outsourcingu – np. fulfillment e-commerce. Korzystają z nich przedsiębiorstwa, które nie chcą lub nie mogą sobie pozwolić na utrzymanie własnych magazynów ze względu na nakłady inwestycyjne.

- Magazyny celne lub składy celne – są upoważnione przez rząd do przyjmowania importowanych towarów i do przechowywania ich do czasu uiszczenia cła. Znajdują się one najczęściej w pobliżu portów zarówno morskich, jak i lotniczych. Magazyny te działają pod kontrolą rządowych organów celnych. Towar, który trafił do składu celnego objęty jest kaucją i nie można go odebrać bez uiszczenia opłaty celnej. Właściciel nie może ingerować w towary składowane w składach celnych bez zgody organów celnych. Ponadto, skład celny może świadczyć wszystkie usługi, które świadczą centra logistyczne. Towary leżące w składzie celnym mogą być pakowane, klasyfikowane i oznakowywane na potrzeby sprzedaży.

Na czym polega praca magazynu

Praca magazynu jest ściśle związana z operacjami realizowanymi w ramach indywidualnego procesu magazynowania. W dużych obiektach poszczególne zadania mogą być podzielone na działy posiadające zróżnicowane kompetencje. W mniejszych magazynach przepływ pracy jest mniej sformalizowany, a czynności intralogistyczne zredukowane są do przechowywania zapasów, kompletacji i wysyłki. Przykładowe czynności magazynowe:

- rejestracja przyjęcia towarów,

- przemieszczanie towarów,

- odkładanie towarów w odpowiednich lokalizacjach,

- zbieranie towarów do wysłania,

- kompletacja przedmiotów,

- rejestracja wysyłki towarów,

- wysyłka.

Przedsiębiorstwo, które oczekuje lepszej kontroli nad zapasami, prostszej identyfikacji składowanych towarów, skrócenia czasu kompletacji zamówień, zmniejszenia ilości pomyłek, automatyzacji procesów inwentaryzacji, zmniejszenia kosztów magazynowania czy bieżącej kontroli stanów magazynowych, powinno rozważyć wdrożenie informatycznego systemu zarządzania magazynem – WMS.

Hala magazynowa – jak to jest zrobione?

Hale magazynowe powstają najczęściej na terenach przemysłowych, w bliskim sąsiedztwie szlaków komunikacyjnych oraz zakładów produkcyjnych. Na popularności zyskują ostatnio obiekty zlokalizowane w ośrodkach miejskich – jest to ściśle powiązane z wzrostem znaczenia logistyki e-commerce. Zobacz z czego jest zrobiony standardowy magazyn:

- Metal – główna konstrukcja jest wykonana ze stali. Stal ma postać zazębiających się żerdzi i rur, które są następnie łączone w celu utworzenia wytrzymałej ramy, do której mocuje się okładzinę i dach.

- Włókno szklane – do budowy dachu najczęściej używa się włókna szklanego. To lekki materiał, który jest odporny na trudne warunki atmosferyczne. Włókno szklane jest również relatywnie tanie i łatwe do wymiany w przypadku uszkodzenia.

- Drewno – drewno jest najczęściej używane do formowania podłogi i ścian wewnętrznych magazynu. Rzadko można znaleźć konstrukcję z drewnianymi ścianami i pokryciem dachowym, ponieważ jest ona ciężka, droga i wraz z upływem czasu może zostać zniszczona przez czynniki pogodowe.

- Plastik – tworzywo faliste jest najczęściej używanym materiałem do budowy magazynu. Jego główną zaletą jest cena i łatwa dostępność. Plastik jest lekki, trwały i bardzo łatwy do wymiany lub konserwacji. Tworzywa sztuczne zazwyczaj tworzą ściany, a czasami i dach magazynu.

Do budowy hali magazynowej wykorzystuje się również inne materiały, takie jak guma, PCV, szkło i kamień. Jednak użyte ilości są minimalne w porównaniu z czterema głównymi wymienionymi powyżej.

Wiele nowoczesnych obiektów stara się wykorzystywać naturalne źródła energii i ograniczać swoją emisyjność. Panele słoneczne mogą pomóc zmniejszyć wydatki na energię nawet o 60%.

Magazyny muszą spełniać restrykcyjne normy PPOŻ – niezależnie od tego, gdzie się znajdują. Każda okładzina konstrukcji musi posiadać certyfikat trudnopalności i zapewniać ochronę przed uszkodzeniem przez ogień. Większość obiektów całkowicie unika stosowania okładzin i ma raczej przemysłowy wygląd cementu i stali.

Budowa magazynu jest dość szybka i może zostać ukończona w ciągu zaledwie kilku miesięcy, nawet w przypadku dużej konstrukcji. Po wykonaniu prac przygotowawczych i fundamentów, budowa przypomina swoistą układankę. Sieć stalowych ram połączy się ze sobą, tworząc szkielet budynku. Następnie ściany i dach można montować za pomocą sieci połączeń śrubowych. Na koniec montuje się podłogę i progi zwalniające oraz wydziela pomieszczenia wewnętrzne. Ponieważ w wielu magazynach znajdują się potencjalnie niebezpieczne urządzenia takie jak regały magazynowe czy też wózki widłowe , zwykle tworzy się sieć wewnętrznych ścieżek.

O kosztach budowy hali magazynowej pisaliśmy w naszym przewodniku, zapraszamy do lektury: https://wdx.pl/2020/08/27/koszt-budowy-hali-magazynowej/

Organizacja przestrzeni magazynowej

Aby magazyn był wydajny i ekonomiczny w zarządzaniu, musi być uporządkowany oraz właściwie zorganizowany – sprawdź kilka podstawowych porad jak to zrobić:

- wyznacz strefy – dobrze zorganizowany magazyn ma wydzielone strefy dla poszczególnych operacji, takich jak przyjęcie towaru, przechowywanie, kompletacja, pakowanie, znakowanie czy też wysyłka,

- zaplanuj przechowywanie – kluczowy czynnik jeśli nie wszystkie twoje zapasy będą miały ten sam rozmiar, taką samą wagę lub ten sam kształt,

- koduj kolorami – duże magazyny często korzystają z obszarów oznaczonych kolorami, ponieważ pomaga to osobom zbierającym zamówienia szybko zlokalizować kompletowane produkty,

- trzymaj popularne produkty blisko siebie – jeśli masz wiele szybko rotujących produktów, które wysyłasz codziennie, sensowne jest umieszczenie ich w pobliżu obszaru używanego do pakowania i wysyłki,

- trzymaj zapasy na odpowiedniej wysokości – małe produkty jednostkowe, łatwiej jest pobierać, jeśli znajdują się na wysokości od talii do ramion. Ta wysokość zapewnia również, że pracownicy pickingu nie będą potrzebować dodatkowego wyposażenia,

- zastosuj systemy etykietowania – oprogramowanie może być kosztowne w instalacji, ale zwiększa produktywność i charakteryzuje się szybkim zwrotem z inwestycji,

- wykorzystaj wysokość – przestrzeń w Twoim magazynie jest prawdopodobnie na wagę złota, nie zapomnij wykorzystać jej w pionie – efektywny system wysokiego składowania przekład się na wymierny zysk,

- przeszkól personel – absolutnie bezcelowe jest posiadanie super zorganizowanego magazynu, jeśli Twoi pracownicy nie potrafią utrzymać w nim porządku,

- utrzymuj porządek w magazynie – magazyn może pozostać zorganizowany tylko wtedy, gdy jest utrzymywany w czystości. Dopilnuj, aby obowiązki porządkowe były wykonywane codziennie, przez wyznaczonych członków personelu lub według rotacji.

Wyposażenie techniczne magazynu

Wyposażenie techniczne magazynu powinno umożliwiać sprawną realizację poszczególnych operacji. Nie ma dwóch takich samych procesów magazynowania! Przykładowo, w obiektach typu chłodnia lub mroźnia, owoce i warzywa oraz inne łatwo psujące się towary są przechowywane w ściśle kontrolowanej, niskiej temperaturze. Takie środowisko pracy wymaga odpowiedniego wyposażenia personelu oraz wymusza wdrożenie określonego wyposażenia technicznego magazynu – np. regały satelitarne typu Shuttle redukujące czynnik ludzki i pozwalające osiągnąć bardzo wysoki współczynnik wykorzystanie przestrzeni.

Składowanie materiałów w magazynie

Optymalnie zaplanowana operacja składowania zapewniają wydajny przepływ materiałów i personelu, gwarantując dostępność produktów w razie potrzeby. Bezpieczne składowanie materiałów zależy od współpracy i koordynacji wszystkich zaangażowanych osób. W polskich magazynach najbardziej popularnym wyposażeniem technicznym wykorzystywanym w operacji składowania są rzędowe regały paletowe.

Najważniejsze wskazówki dotyczące składowania materiałów, które należy wziąć pod uwagę już podczas projektowania:

- obszary magazynowe – wyznacz obszary składowania materiałów, a także, jeśli występują odpadów, substancji łatwopalnych, łatwopalnych cieczy i gazów, takich jak propan oraz substancji niebezpiecznych, np. pestycydów i chemikaliów,

- trasy dla pieszych – nie należy dopuszczać, aby ruch w magazynie odbywał się w sposób niekontrolowany. Wydziel alejki dla ruchu pieszych pracowników firmy. Nie przechowuj materiałów w miejscach, które blokują drogi dostępu, lub w których mogłyby przeszkadzać w ewakuacji,

- materiały łatwopalne – zazwyczaj będą musiały być przechowywane z dala od innych materiałów i chronione przed przypadkowym zapłonem,

- przechowywanie na antresoli magazynowej – jeśli materiały są przechowywane na wysokości, upewnij się, że na miejscu znajdują się niezbędne poręcze,

- dostawy – planuj dostawy tak, aby ilość materiałów w jednym miejscu była jak najmniejsza.

Ponieważ niewłaściwe obchodzenie się ze składowanymi materiałami może spowodować liczne obrażenia, pracownicy powinni być świadomi wypadków, które mogą wynikać z niebezpiecznego lub niewłaściwego obchodzenia się ze sprzętem, a także z niewłaściwych praktyk pracy!

Magazynowe środki transportu wewnętrznego

Do transportu bliskiego, czyli o ograniczonym zasięgu, w magazynie stosuje się zazwyczaj wózki widłowe oraz linie automatyczne, np. przenośniki rolkowe. W każdym zakładzie produkcyjnym istnieje transport powiązany z procesem produkcyjnym oraz transport pomocniczy, czyli transport obsługujący surowce i półprodukty oraz magazyny wyrobów gotowych. W bardzo dużych budynkach, np. w hutach, stosuje się również środki transportu wewnętrznego pracujące na zewnątrz np. pojazdy typu Melex.

Projektując transport wewnętrzny, należy wziąć pod uwagę wielkość przedsiębiorstwa, specyfikę produktu oraz rodzaj procesu technologicznego, który będzie w nim prowadzony. Prawidłowo zorganizowany transport wewnętrzny zapewnia płynny przepływ materiałów i innych ładunków przez wszystkie niezbędne stanowiska pracy.

Największe magazyny logistyczne w Polsce

Polski rynek magazynowy wciąż rośnie i utrzymuje silną pozycję w Europie, na co wskazuje nie tylko zwiększająca się liczba dostępnej powierzchni, ale również ponownie rosnący popyt ze strony najemców i inwestorów. Według najnowszych analiz, zasoby nowoczesnej powierzchni magazynowo‑przemysłowej w Polsce przekroczyły 36 mln m² w 2025 roku. Jest to jeden z najwyższych wyników w regionie i plasuje nasz kraj na piątym miejscu w Europie pod względem łącznej powierzchni logistycznej. Wiele nowych projektów jest w planach, a nawet już w budowie, co sugeruje, że ten trend wzrostowy powinien utrzymać się również w 2026 roku.

Największe hale logistyczne w Polsce zajmują powierzchnie rzędu setek tysięcy metrów kwadratowych i są strategicznie ulokowane w pobliżu najważniejszych korytarzy transportowych. Największe kompleksy powstają głównie wokół największych miast takich jak Warszawa, Łódź czy Poznań oraz w regionie Górnego Śląska i Trójmiasta. Na przykład Central European Logistics Hub pod Łodzią to gigantyczny kompleks o powierzchni około 630 000 m², obsługujący m.in. firmy takie jak Media Expert i SMYK. Kolejne wielkie centra to MLP Pruszków II (330 000 m²), SEGRO Logistics Park Stryków (320 000 m²) i P3 Błonie pod Warszawą (315 000 m²). Każdy z tych obiektów jest strategicznie ulokowany w pobliżu głównych tras transportowych, co znacząco skraca czas dostaw i minimalizuje koszty logistyczne.

Polski rynek charakteryzuje się także dynamiczną aktywnością najemców. Dostępne obecnie dane za pierwsze trzy kwartały 2025 roku, wskazują, że wolumen transakcji sięgnął ok. 4,54 mln m², co oznacza wzrost o ok. 20% rok do roku i pokazuje, że mimo większej ostrożności deweloperów popyt pozostaje stabilny. Jak widać, firmy nadal intensywnie rozszerzają swoje zaplecza logistyczne. Wielu najemców decyduje się na renegocjacje umów lub nowe kontrakty w największych hubach logistycznych, co utrzymuje popyt na wysokim poziomie pomimo stabilizacji tempa nowych inwestycji.

Największe magazyny na świecie

Skala największych światowych magazynów potrafi naprawdę imponować i często przewyższa nawet największe hale w Europie. Jednym z najbardziej znanych gigantów jest Tesla Gigafactory w Teksasie, określana jako jedna z największych hal o powierzchni przekraczającej 929 000 m², a planowane rozbudowy mają jeszcze zwiększyć jej rozmiary. Innym gigantem jest Boeing Everett Factory w USA. To ogromna fabryka i jednocześnie magazyn logistyczny o powierzchni około 398 000 m², która służy do produkcji i składowania komponentów lotniczych i częściowych wyrobów gotowych. Ten obiekt jest często wymieniany jako największa pojedyncza przestrzeń magazynowo‑produkcyjna pod względem objętości, choć jego główną funkcją jest montaż samolotów.

Sieć logistyczna Amazona również wpisuje się w światową czołówkę, z kilkoma ogromnymi centrami dystrybucji. Największe znajdują się w Ontario w Kalifornii z powierzchnią całkowitą sięgającą około 4,1-4,5 miliona stóp kwadratowych (czyli ok. 381 000–418 000 m²), i są zaprojektowane specjalnie do wysokowydajnego przetwarzania i wysyłki zamówień. To tylko część ogromnej globalnej sieci logistycznej Amazona, która obejmuje także duże obiekty np. w Kanadzie, Polsce i innych regionach.

Poza USA i Europą największe hale logistyczne i dystrybucyjne powstają także w Azji, w szczególności w Chinach i Indiach, gdzie rozwój e‑commerce i produkcji przemysłowej generuje zapotrzebowanie na ogromne przestrzenie magazynowe. Według analiz rynkowych, globalna wartość rynku magazynowo‑logistycznego osiągnęła ok. 1,35 biliona USD w 2025 roku, a w 2026 prognozuje się wzrost tego rynku wraz z utrzymującym się popytem.

Ile kosztuje magazyn w 2026 roku?

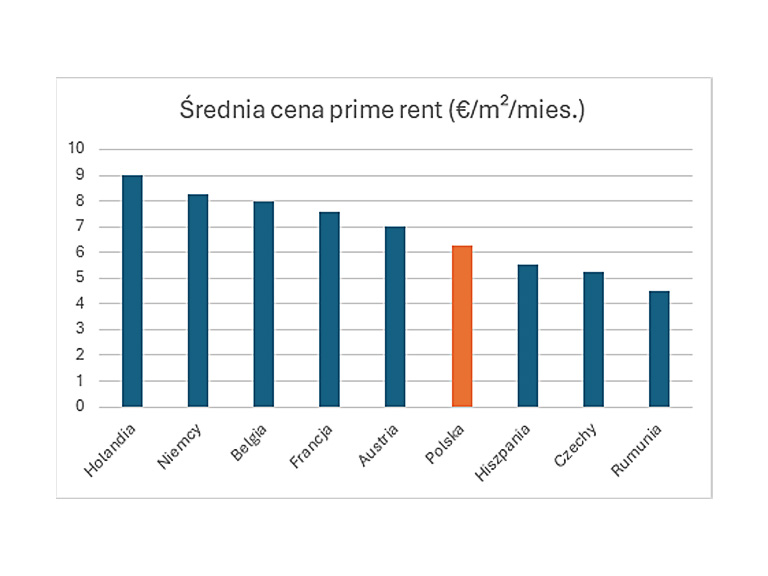

Koszty związane z najmem i budową powierzchni magazynowych w 2026 roku nadal są najważniejszym wskaźnikiem dla firm planujących logistykę i łańcuch dostaw. Według najnowszych danych z rynku magazynowego w Polsce z 2025 roku, stawki najmu dla dużych obiektów logistycznych typu „big‑box” zwykle mieszczą się w widełkach od około 3,6 do 6,5 € za m² miesięcznie, przy czym bardziej prestiżowe lokalizacje, takie jak Warszawa czy Kraków, często przekraczają 6 € za m². W praktyce oznacza to, że firmy planujące duże powierzchnie muszą być przygotowane na stałe, relatywnie wysokie koszty najmu, szczególnie w głównych hubach logistycznych w Polsce.

Warto zauważyć, że te stawki mają charakter stabilny, co w praktyce oznacza, że pomimo ogólnej presji kosztowej wynikającej z inflacji czy rosnących kosztów operacyjnych, poziom czynszów nie ulega dużym wahaniom i raczej utrzymuje się na zbliżonych poziomach od kilku kwartałów. Deweloperzy często oferują różne zachęty, takie jak okresy bezczynszowe lub wkłady w adaptację powierzchni („fit‑out”), co może obniżyć efektywny koszt najmu nawet o kilkanaście procent w zależności od długości umowy i lokalizacji.

Różnice w cenach najmu magazynów są także wyraźne między regionami i rodzajami lokalizacji. W centralnych strefach logistycznych największych miast, zwłaszcza w Warszawie oraz w okolicach głównych węzłów komunikacyjnych, stawki są wyższe ze względu na popyt i dostęp do infrastruktury drogowej oraz kolejowej. W mniejszych miastach lub lokalizacjach drugorzędnych, czynsze mogą być nieco niższe, co może stanowić interesującą alternatywę kosztową dla firm z mniej restrykcyjnymi wymaganiami logistycznymi.

Przykład dla 1000 m²

Koszty związane z magazynem trzeba rozpatrywać w kilku obszarach: wynajem lub budowa, a za tym zakup gruntu, opłaty eksploatacyjne oraz wyposażenie i automatyzacja. Obecnie rynek jest stabilniejszy niż w latach 2022–2023, ale ceny nadal utrzymują się na relatywnie wysokim poziomie, szczególnie w największych hubach logistycznych.

Wynajem magazynu (klasa A)

W Polsce stawki prime w 2025/2026 roku mieszczą się zazwyczaj w przedziale 3,5–6,5 €/m² miesięcznie, przy czym w Warszawie i jej okolicach częściej bliżej tej górnej granicy, a w regionach typu Polska Wschodnia czy mniejsze rynki bliżej 3,5-4,5 €.

Dla magazynu o powierzchni 1000 m² oznacza to:

- 3 500–6 500 € miesięcznie,

- czyli ok. 42 000–78 000 € rocznie (bez opłat eksploatacyjnych).

Do tego należy doliczyć service charge (najczęściej 4–7 zł/m²) oraz media. Finalny koszt operacyjny może być wyższy o 10–20% względem samego czynszu bazowego.

Budowa magazynu od podstaw

Koszt budowy magazynu klasy A w 2026 roku zależy od standardu, wysokości składowania i instalacji, ale średnio wynosi:

- 2 500–3 500 zł/m² dla prostego magazynu typu big-box,

- 3 500–4 500 zł/m² przy wyższym standardzie (więcej doków, instalacje tryskaczowe ESFR, lepsza izolacja, rozwiązania ESG).

Dla obiektu o powierzchni 1000 m² oznacza to budżet rzędu:

- 2,5–4,5 mln zł netto (bez gruntu).

Do tego trzeba doliczyć koszt działki, który jest mocno zależny od lokalizacji i wynosi od ok. 150–200 zł/m² w mniejszych miastach do 400–600 zł/m² w pobliżu Warszawy czy Wrocławia. Do tego projekt, przyłącza i uzgodnienia administracyjne.

Wyposażenie magazynu

Sam „goły budynek” to jedno, ale operacyjność generuje kolejne koszty. Dla magazynu 1000 m² są to:

- regały wysokiego składowania: 150 000-400 000 zł w zależności od liczby miejsc paletowych,

- wózki widłowe / sprzęt transportowy: 80 000-200 000 zł za sztukę (nowe urządzenia),

- system WMS i infrastruktura IT: 30 000-150 000 zł.

- automatyka (przenośniki, sortery, pick-by-light): od kilkuset tysięcy zł wzwyż przy bardziej zaawansowanej logistyce nawet 1-2 mln zł.

Realnie więc wyposażenie 1000 m² magazynu w podstawowym standardzie to minimum 300 000-600 000 zł, a przy wyższym poziomie automatyzacji budżet może przekroczyć 1 mln zł.

Może Cię zainteresować: Na co zwrócić uwagę planując układ regałów w magazynie

Razem koszty

Jeśli firma chce wynająć 1000 m², roczny koszt operacyjny to kilkadziesiąt tysięcy euro. Jeśli chce budować, musi liczyć się z inwestycją kilku milionów złotych plus wyposażenie. Dlatego w praktyce wiele firm nadal wybiera model najmu, ponieważ zapewnia niższy próg wejścia kapitałowego, zwiększa elastyczność oraz możliwość skalowania powierzchni wraz z rozwojem biznesu.

Rok 2026 przynosi rynkowi magazynowemu wciąż wysokie koszty najmu i budowy, ale także stabilizację i przewidywalność cen, co daje firmom podstawy do planowania długoterminowych strategii logistycznych. Wynajem powierzchni pozostaje popularnym rozwiązaniem zarówno dla firm lokalnych, jak i międzynarodowych, które chcą równoważyć koszty i dostępność najlepszych lokalizacji logistycznych. Dla porównania, w krajach Europy Zachodniej, takich jak Niemcy, Holandia czy Francja, stawki najmu nowoczesnych magazynów często są nawet o 20–30 % wyższe niż w Polsce, co sprawia, że nasz kraj nadal stanowi bardzo atrakcyjną lokalizację dla inwestycji logistycznych, oferując korzystny kompromis między ceną, dostępnością powierzchni i strategicznym położeniem w sercu Europy.

Magazyn w logistyce – podsumowanie

Magazyn we współczesnej logistyce to zwykle duży, nowocześnie wyposażony budynek zlokalizowany w przemysłowych lub instytucjonalnych obszarach miast. O olbrzymich ilościach przechowywanych w jego obrębie produktów możemy domyślać się obserwując liczbę doków przeładunkowych oraz samochodów ciężarowych czekających na załadunek lub rozładunek. Z kolei, odpowiedź na pytanie czym jest magazyn, jakie pełni funkcje, jak jest skonstruowany dostarczył Wam ten artykuł. Poniżej możesz zobaczyć wideo, na którym prezentujemy nowoczesny magazyn wyposażony przez WDX S.A.