Linia produkcyjna – kluczowe aspekty integracji z magazynem

Integracja linii produkcyjnych z magazynem to klucz do usprawnienia wewnętrznych procesów logistycznych. Nie jest to jedynie kolejny sposób na zwiększenie efektywności operacyjnej, ale wręcz konieczność. Każda chwila ma znaczenie, a precyzja działań może zadecydować o sukcesie. W tym kontekście integracja linii produkcyjnych z magazynem staje się niezbędna. Umożliwia płynny przepływ towarów, ogranicza przestoje i pozwala lepiej zarządzać zasobami.

Firmy produkcyjne stają więc przed szeregiem wyzwań, takich jak:

- rosnące oczekiwania klientów,

- błyskawiczne zmiany na rynku,

- nieustanna presja na redukcję kosztów,

- zaostrzające się wymogi prawne i środowiskowe.

Najważniejszym celem połączenia linii produkcyjnej z magazynem jest płynny przepływ towarów w ramach procesów logistyki wewnętrznej.

Jakie technologie i strategie mogą wspierać ten proces? Oto kilka kluczowych rozwiązań:

- automatyzacja – przyspiesza procesy i minimalizuje błędy,

- systemy zarządzania magazynem (WMS) – umożliwiają lepszą kontrolę nad przepływem towarów,

- Internet Rzeczy (IoT) – pozwala na monitorowanie i analizę danych w czasie rzeczywistym.

Skuteczna integracja przynosi wiele korzyści, takich jak:

- redukcja przestojów,

- lepsze zarządzanie zasobami,

- wyższa efektywność operacyjna,

- poprawa jakości obsługi klienta.

Planując rozwój firmy, warto zadać sobie pytanie, które z tych rozwiązań najlepiej odpowiada naszym potrzebom? Odpowiedzi mogą otworzyć drzwi do przewagi konkurencyjnej i długoterminowego sukcesu.

Wprowadzenie do integracji linii produkcyjnych z magazynem

Połączenie linii produkcyjnej z magazynem jest niezbędne do usprawnienia procesów logistycznych i produkcyjnych w firmie. Aby zrealizować tę integrację, można zastosować kilka rozwiązań technologicznych oraz organizacyjnych:

- automatyzacja przepływu towarów – wykorzystanie systemów transportu wewnętrznego, takich jak przenośniki, systemy transportu rolkowego, czy roboty AGV (Automated Guided Vehicles), pozwala na automatyczne przesyłanie gotowych produktów z linii produkcyjnej do magazynu. Dzięki temu eliminowane są błędy związane z ręcznym transportem i opóźnienia, a produkty trafiają do odpowiednich stref składowania bez zbędnych przestojów.

- wdrożenie systemów WMS (Warehouse Management System) – system zarządzania magazynem (WMS) pozwala na optymalizację przechowywania towarów, a także na integrację z systemami ERP (Enterprise Resource Planning), co umożliwia synchronizację danych między produkcją a magazynem. Dzięki temu produkcja i magazyn są w pełni zintegrowane, co pozwala na dokładniejsze prognozowanie zapotrzebowania na surowce, komponenty oraz monitorowanie poziomów zapasów.

- synchronizacja produkcji z zapotrzebowaniem magazynowym – implementacja systemów MES (Manufacturing Execution System) umożliwia monitorowanie i kontrolowanie procesów produkcyjnych w czasie rzeczywistym. W połączeniu z WMS i ERP pozwala to na bieżąco synchronizować ilość wyprodukowanych towarów z zapasami magazynowymi i potrzebami produkcji, minimalizując ryzyko niedoborów lub nadmiaru zapasów.

- zautomatyzowane magazyny – wprowadzenie zautomatyzowanych magazynów, w których systemy robotyczne lub przenośniki automatycznie układają produkty w regałach, pozwala na szybki dostęp do towarów i minimalizuje czas ich wyszukiwania. Regały dynamiczne i systemy typu „just-in-time” umożliwiają efektywne zarządzanie przestrzenią magazynową i szybkie przygotowywanie produktów do wysyłki.

- komunikacja między systemami – integracja linii produkcyjnej z magazynem wymaga także efektywnej wymiany informacji. Dzięki zastosowaniu technologii IoT (Internet of Things) możliwe jest zbieranie danych z różnych punktów produkcji i magazynowania w czasie rzeczywistym, co pozwala na optymalizację procesów w obu obszarach. Informacje o stanie zapasów, zakończeniu produkcji czy gotowości do wysyłki mogą być automatycznie przesyłane między systemami, co usprawnia zarządzanie łańcuchem dostaw.

- zarządzanie ruchem towarów w czasie rzeczywistym – implementacja systemów RFID (Radio Frequency Identification) lub kodów QR pozwala na monitorowanie lokalizacji towarów zarówno na linii produkcyjnej, jak i w magazynie. Dzięki tym technologiom można śledzić przemieszczanie towarów, eliminować błędy w magazynowaniu, a także przyspieszyć procesy inwentaryzacyjne.

Korzyści z połączenia linii produkcyjnej z magazynem:

- zwiększenie efektywności – szybszy przepływ towarów, krótszy czas oczekiwania i zmniejszenie przestojów,

- redukcja kosztów – automatyzacja procesów i lepsza kontrola nad zapasami pozwalają na oszczędności,

- elastyczność – łatwiejsze dostosowanie do zmieniającego się zapotrzebowania i dynamicznych warunków rynkowych,

- dokładność i precyzja – minimalizacja błędów w transporcie i magazynowaniu towarów.

Integracja tych dwóch obszarów jest inwestycją, która pozwala na zwiększenie konkurencyjności i osiąganie lepszych wyników finansowych dzięki usprawnieniu procesów produkcyjnych i logistycznych.

Technologie wspierające połączenie linii produkcyjnych z magazynem

Nowoczesne technologie odgrywają obecnie jedną z głównych ról w wielu obszarach przemysłu. Nie inaczej jest w przypadku integracji linii produkcyjnych z magazynami. Rozwiązania takie jak roboty AMR i AGV, przenośniki czy windy magazynowe umożliwiają sprawny przepływ towarów, stanowiąc fundament nowoczesnej logistyki. Automatyzacja transportu wewnętrznego – możliwa dzięki tym technologiom – prowadzi do wzrostu wydajności i redukcji kosztów. Firmy zyskują możliwość lepszego zarządzania zasobami, minimalizowania przestojów i szybszego realizowania zamówień. Przyjrzyjmy się bliżej kluczowym rozwiązaniom wspierającym te procesy.

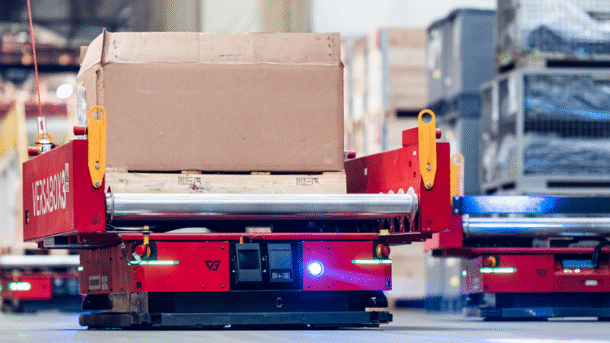

Roboty AMR (Autonomous Mobile Robots) i AGV (Automated Guided Vehicles)

Są to przełomowe, zaawansowane rozwiązania wykorzystywane w automatyzacji transportu wewnętrznego w magazynach i zakładach produkcyjnych. AGV to pojazdy prowadzone po stałych torach lub z wyznaczonymi ścieżkami, które wykonują określone zadania transportowe, takie jak przewożenie materiałów między magazynami a liniami produkcyjnymi. AMR, w przeciwieństwie do AGV, to pojazdy autonomiczne, które poruszają się po magazynach i fabrykach w sposób elastyczny, bez konieczności ścisłego trzymania się określonej trasy. Wyposażone w zaawansowane czujniki, kamery i systemy sztucznej inteligencji, AMR potrafią samodzielnie analizować otoczenie, unikać przeszkód, planować najbardziej efektywne ścieżki transportu i dostosowywać się do zmieniających się warunków. Oba typy robotów, zarówno AMR, jak i AGV, znacząco zwiększają efektywność procesów logistycznych, zmniejszają czas transportu, poprawiają bezpieczeństwo operacji oraz zmniejszają potrzebę interwencji człowieka, co prowadzi do optymalizacji kosztów i zwiększenia elastyczności w zarządzaniu łańcuchem dostaw.

Przenośniki pochyłe, windy i przenośniki automatyczne – rozwiązanie dla różnic poziomów

To elementy systemów transportowych w magazynach i zakładach produkcyjnych, które wspomagają efektywny przepływ towarów:

- przenośniki pochyłe to urządzenia zaprojektowane do transportu materiałów między różnymi poziomami w pionie, na przykład z jednego piętra na drugie. Używane są głównie w magazynach, gdzie towary muszą być przetransportowane z niższych stref składowania do wyższych lub odwrotnie. Dzięki regulowanym kącie nachylenia, przenośniki pochyłe umożliwiają łatwy i płynny transport cięższych przedmiotów, takich jak skrzynie, palety czy worki, bez potrzeby angażowania dodatkowego personelu.

- windy transportowe (zwane także windami magazynowymi) są bardziej zaawansowanymi systemami umożliwiającymi przemieszczanie towarów pomiędzy różnymi poziomami w pionie, ale w odróżnieniu od przenośników pochyłych, windy transportowe oferują większą przestronność i mogą przewozić bardziej zróżnicowane ładunki. Często stosowane w magazynach wielokondygnacyjnych i halach produkcyjnych, gdzie wymagane jest precyzyjne i szybkie przenoszenie produktów na różne poziomy bez ryzyka ich uszkodzenia.

- przenośniki automatyczne obejmują różnorodne systemy transportowe, które są w pełni zautomatyzowane, działając w oparciu o zaawansowane technologie, takie jak czujniki, sterowanie komputerowe i robotyka. Przenośniki te mogą być wykorzystywane do transportu materiałów w poziomie i w pionie, w tym przenośniki rolkowe, taśmowe, łańcuchowe czy śrubowe. Są one wykorzystywane w produkcji, magazynach, a także w centrach dystrybucyjnych, gdzie pozwalają na szybki i precyzyjny transport towarów bez konieczności ingerencji człowieka. Dzięki systemowi monitorowania i automatycznemu sterowaniu, takie przenośniki są w stanie dostosowywać swoją pracę do zmieniającego się zapotrzebowania, co zwiększa efektywność i minimalizuje błędy operacyjne.

Wszystkie te systemy transportowe, kiedy są zintegrowane z systemami zarządzania magazynem (WMS) i produkcją (ERP), pozwalają na optymalizację przestrzeni, skrócenie czasu transportu oraz znaczną poprawę płynności operacyjnej.

Rola oprogramowania w integracji procesów

Oprogramowanie stanowi ważny element w integracji procesów produkcyjnych, magazynowych i logistycznych, umożliwiając płynny przepływ informacji i synchronizację działań w całym łańcuchu dostaw. Dzięki zastosowaniu systemów ERP (Enterprise Resource Planning), WMS (Warehouse Management System) i MES (Manufacturing Execution System), przedsiębiorstwa mogą zarządzać produkcją, zapasami i transportem w sposób zautomatyzowany i zoptymalizowany. Oprogramowanie pozwala na ścisłą współpracę między poszczególnymi etapami produkcji a magazynem, monitorując w czasie rzeczywistym zapasy, harmonogramy produkcji oraz wymagania logistyczne. Integracja tych systemów nie tylko zwiększa efektywność, eliminując błędy związane z ręcznym wprowadzaniem danych, ale także zapewnia pełną transparentność procesów, umożliwiając szybkie podejmowanie decyzji, redukcję kosztów operacyjnych i poprawę jakości obsługi klienta.

Połączenie z systemem ERP – integracja danych produkcyjnych i magazynowych

Integracja z systemem ERP to fundament nowoczesnego zarządzania produkcją i magazynem. Dzięki niej dane produkcyjne i magazynowe są w pełni zsynchronizowane, co pozwala na:

- lepsze zarządzanie zasobami – optymalizacja wykorzystania surowców i materiałów,

- monitorowanie stanów magazynowych w czasie rzeczywistym – ułatwienie planowania produkcji i realizacji zamówień,

- redukcję błędów – eliminacja pomyłek w zamówieniach i nadmiarowych zapasów.

Automatyzacja procesów z wykorzystaniem ERP to nie tylko większa efektywność, ale także możliwość integracji z innymi technologiami, takimi jak systemy IoT (Internet of Things). IoT może jeszcze bardziej usprawnić zarządzanie danymi i procesami.

System zarządzania magazynem (WMS) – koordynacja i optymalizacja

Zaawansowane narzędzie, które rewolucjonizuje sposób zarządzania operacjami logistycznymi. Dzięki niemu przedsiębiorstwa zyskują:

- pełną kontrolę nad procesami magazynowymi,

- lepsze zarządzanie zapasami,

- sprawniejszą realizację zamówień,

- płynny przepływ towarów i informacji dzięki integracji z liniami produkcyjnymi.

System wspiera także nowoczesne technologie kompletacji, takie jak Pick by Voice i Pick by Light, które zwiększają precyzję i efektywność pracy w magazynie. Dodatkowo integracja z technologią RFID umożliwia śledzenie towarów w czasie rzeczywistym, co znacząco poprawia przejrzystość operacji logistycznych.

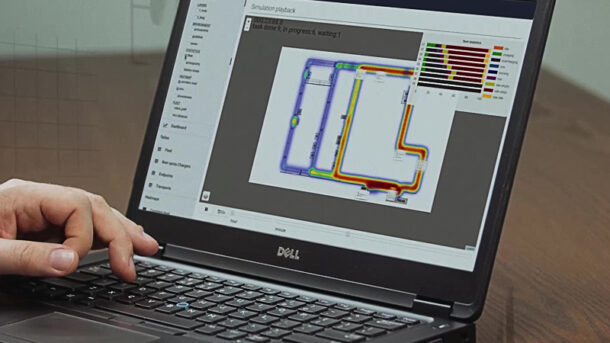

Oprogramowanie sterujące ruchem – optymalizacja tras transportowych

Jest to zaawansowana technologia, która pozwala na optymalizację tras przejazdu wózków w systemach transportowych. Dzięki temu rozwiązaniu można:

- zwiększyć efektywność operacyjną,

- obniżyć koszty transportu wewnętrznego,

- zapewnić płynny i wydajny transport towarów dzięki współpracy z elektrycznymi systemami jednoszynowymi (EMS).

W systemach zarządzania produkcją oprogramowanie sterujące ruchem odgrywa ogromną rolę w zapewnieniu płynności i precyzji operacji logistycznych. Optymalizacja tras minimalizuje przestoje i zwiększa efektywność całego procesu logistycznego. Jakie inne technologie mogą wspierać optymalizację tras transportowych? To pytanie otwiera przestrzeń do dalszych innowacji.

System RFID – identyfikacja i śledzenie towarów

System RFID to nowoczesna technologia identyfikacji, która umożliwia śledzenie towarów w magazynach za pomocą etykiet RFID. Dzięki niej można:

- zwiększyć przejrzystość operacji logistycznych,

- optymalizować zarządzanie procesami magazynowymi,

- śledzić towary w czasie rzeczywistym dzięki integracji z systemem WMS,

- zminimalizować błędy i przestoje.

Programowalny sterownik logiczny (PLC) – sterowanie procesami automatyzacji

Jest to niezbędny element automatyzacji procesów zarówno w magazynach, jak i na liniach produkcyjnych. Dzięki PLC możliwe jest:

- precyzyjne sterowanie różnorodnymi urządzeniami,

- zwiększenie efektywności operacyjnej,

- redukcja błędów i przestojów.

W kontekście montażu linii produkcyjnych PLC odgrywa istotną rolę w zapewnieniu płynności i precyzji operacji. Narzędzia takie jak symulator Factory IO umożliwiają naukę programowania PLC, co jest szczególnie cenne dla firm dążących do automatyzacji swoich procesów.

Linia produkcyjna a automatyzacja intralogistyki

Automatyzacja magazynowa oraz nowoczesne systemy składowania stają się filarami efektywnego zarządzania przestrzenią. Dzięki zaawansowanym narzędziom i oprogramowaniu firmy mogą nie tylko poprawić wydajność, ale także zoptymalizować wykorzystanie dostępnych zasobów. Automatyzacja procesów magazynowych to nie tylko oszczędność czasu, ale również zdecydowana odpowiedź na rosnące wymagania rynku, gdzie szybkość realizacji zamówień odgrywa kluczową rolę. Innowacyjne systemy składowania, takie jak regały przesuwne, regały satelitarne czy systemy wysokiego składowania, umożliwiają maksymalne wykorzystanie przestrzeni magazynowej. Te zaawansowane technologie wspierają zarządzanie zapasami, co wspiera płynność operacyjną.

Regały satelitarne i wysokiego składowania – efektywne zarządzanie przestrzenią

Regały magazynowe to nieodzowne elementy nowoczesnych magazynów. Zapewniają szybki dostęp do każdego ładunku, co jest kluczowe dla szybkiej realizacji zamówień:

- regały paletowe umożliwiają szybki dostęp do każdego ładunku, co przyspiesza realizację zamówień,

- systemy wysokiego składowania pozwalają w pełni wykorzystać wysokość magazynu, co jest ważne przy ograniczonej i niezwykle cennej powierzchni magazynowej,

w połączeniu z rozwiązaniami automatycznymi takimi jak platformy Q-shuttle systemy te maksymalizują przestrzeń magazynową.

Efektywne zarządzanie przestrzenią magazynową to podstawa płynności operacyjnej. Ale jakie inne technologie mogą jeszcze bardziej wspierać ten proces?

Technologie kompletacji – Pick by Voice i Pick by Light

Nowoczesne technologie kompletacji, takie jak Pick by Voice i Pick by Light, wprowadzają prawdziwą rewolucję w procesach magazynowych. Zwiększają one zarówno precyzję, jak i wydajność operacyjną.

| Technologia | Opis | Korzyści |

| Pick by Voice | System umożliwiający kompletację zamówień za pomocą komend głosowych. | Minimalizacja błędów, szybsza realizacja zadań, większa efektywność pracowników. |

| Pick by Light | System wykorzystujący sygnalizację świetlną do wskazywania lokalizacji produktów. | Redukcja ryzyka pomyłek, usprawnienie procesów kompletacji. |

Obie technologie są integralną częścią nowoczesnych systemów zarządzania magazynem, które dążą do maksymalizacji wydajności operacyjnej.

Praktyczne aspekty integracji linii produkcyjnych z magazynowaniem

Wdrażanie nowych technologii i procesów w firmie to wyzwanie, które wymaga nie tylko solidnego planu, ale przede wszystkim skutecznej realizacji. Jednym z najważniejszych etapów tego procesu jest relokacja linii produkcyjnej. To jednak nie tylko kwestia przeniesienia sprzętu, ale także jego pełnej integracji w nowym środowisku. Wszystko to musi być wykonane z najwyższą precyzją, bo każdy przestój w produkcji to potencjalne straty finansowe, których każda firma chce uniknąć.

Relokacja linii produkcyjnych – integracja w nowej lokalizacji

Jest to proces, który wykracza daleko poza samą logistykę. To kompleksowe przedsięwzięcie, obejmujące nie tylko przeniesienie sprzętu, ale również jego dostosowanie do specyfiki nowego miejsca. Najważniejsze etapy tego procesu to:

- demontaż – precyzyjne rozłożenie sprzętu, aby uniknąć uszkodzeń,

- transport – bezpieczne przewiezienie elementów do nowej lokalizacji,

- ponowny montaż – złożenie linii produkcyjnej w nowym miejscu,

- integracja z magazynem – zapewnienie płynnego przepływu towarów i lepszego zarządzania zapasami.

Efektywna integracja to klucz do sukcesu. Zapewnia płynny przepływ towarów, lepsze zarządzanie zapasami i minimalizuje ryzyko przestojów. Jednak należy również uwzględnić techniczne aspekty nowej przestrzeni produkcyjnej, takie jak różnice w układzie hali czy dostępność infrastruktury. Jak więc podejść do tego zadania? Odpowiedzią jest precyzyjne planowanie i sprawna koordynacja działań.

Przykład połączenie linii produkcyjnej z systemem składowania

Przykłady zastosowań pomagają lepiej zrozumieć potencjał technologii. Analiza wdrożeń pokazuje, jak przedsiębiorstwa skutecznie wykorzystują automatyzację, by obniżyć koszty, poprawić wydajność i podnieść jakość obsługi klienta.

Poniżej prezentujemy przykład zastosowania automatyzacji magazynu i ich integracji z obszarem produkcyjnym. Integracja linii produkcyjnej z systemem składowania może przebiegać etapami:

Integracja linii produkcyjnej a koszty

Integracja linii produkcyjnej to inwestycja, która na pierwszy rzut oka może wydawać się kosztowna. Jednak w dłuższej perspektywie przynosi znaczące oszczędności. Automatyzacja pozwala na:

- zwiększenie efektywności – szybsze i bardziej precyzyjne procesy produkcyjne,

- redukcję błędów – minimalizacja pomyłek ludzkich,

- zmniejszenie przestojów – większa niezawodność systemów,

- lepsze wyniki finansowe – optymalizacja kosztów operacyjnych.

Jak podjąć właściwą decyzję? Warto dokładnie przeanalizować koszty i potencjalne korzyści. Można rozważyć:

- etapowe wdrażanie automatyzacji – stopniowe wprowadzanie zmian, aby zminimalizować ryzyko,

- skorzystanie z dofinansowań – wsparcie finansowe na modernizację procesów,

- współpracę z ekspertami – konsultacje z firmami specjalizującymi się w automatyzacji.

Każda z tych opcji może pomóc maksymalnie wykorzystać inwestycję i szybciej zobaczyć jej efekty.

Wskaźniki efektywności (KPI) i ich rola w integracji linii produkcyjnej

Dzięki wskaźnikom efektywności (KPI) możliwe jest nie tylko monitorowanie działań, ale także ich poprawa, co prowadzi do lepszego wykorzystania zasobów oraz wyższej efektywności operacyjnej. KPI pełnią rolę drogowskazu – wskazują obszary wymagające poprawy i umożliwiają śledzenie postępów w realizacji strategicznych celów biznesowych. Wdrożenie KPI do procesów logistycznych pozwala firmom na:

- efektywniejsze zarządzanie zapasami,

- usprawnienie przepływu towarów,

- szybsze reagowanie na zmieniające się warunki rynkowe,

- lepsze dopasowanie do potrzeb klientów,

W integracji obszaru produkcji z magazynem kluczowe jest monitorowanie wskaźników, które pozwalają na efektywne zarządzanie i optymalizację procesów. Oto najważniejsze wskaźniki, które warto śledzić:

- Czas cyklu produkcji (Cycle Time) – mierzy czas potrzebny do wytworzenia jednej jednostki produktu, od momentu rozpoczęcia produkcji po zakończenie. Monitorowanie tego wskaźnika pozwala na identyfikację wąskich gardeł w procesie i usprawnienie integracji z magazynem, gdzie gotowe produkty muszą szybko trafić do składowania lub wysyłki.

- Dokładność prognoz zapotrzebowania (Forecast Accuracy) – mierzy, jak dobrze prognozy zapotrzebowania na surowce i półprodukty odpowiadają rzeczywistym potrzebom produkcji. Lepsza dokładność prognoz pozwala na bardziej precyzyjne zarządzanie zapasami i minimalizację kosztów przechowywania w magazynie.

- Wskaźnik rotacji zapasów (Inventory Turnover) – określa częstotliwość, z jaką zapasy są wykorzystywane i odnawiane w określonym czasie. Wysoka rotacja zapasów oznacza lepszą efektywność magazynową i mniejsze koszty przechowywania, co jest kluczowe w zintegrowanych systemach produkcji i magazynowania.

- Poziom zapasów (Inventory Levels) – monitorowanie poziomów zapasów w magazynie, zarówno surowców, jak i gotowych produktów, jest niezbędne do zapewnienia płynności produkcji. Zbyt wysokie zapasy mogą prowadzić do nadmiernych kosztów przechowywania, natomiast zbyt niskie mogą skutkować opóźnieniami w produkcji.

- Czas realizacji zamówienia (Order Lead Time) – mierzy czas, który upływa od złożenia zamówienia przez klienta do momentu dostarczenia gotowego produktu. Zoptymalizowana współpraca między produkcją a magazynem pozwala na skrócenie tego czasu i szybsze reagowanie na potrzeby rynku.

- Wskaźnik wydajności magazynu (Warehouse Efficiency) – ocena wydajności operacji magazynowych, takich jak szybkość kompletacji zamówień, czas potrzebny na składowanie i wydawanie towarów. Umożliwia to identyfikację obszarów, które wymagają poprawy, aby zintegrowane procesy produkcyjne i magazynowe były bardziej efektywne.

- Dokładność inwentaryzacji (Inventory Accuracy) – mierzy zgodność rzeczywistego stanu zapasów z danymi systemu. Wysoka dokładność inwentaryzacji jest kluczowa w integracji produkcji z magazynem, ponieważ pozwala na unikanie błędów w procesie produkcyjnym związanych z niewłaściwym zapasem materiałów.

- Wskaźnik błędów w kompletacji (Picking Accuracy) – mierzy liczbę błędów popełnianych podczas kompletowania zamówień. Niska liczba błędów wskazuje na wysoką jakość operacji magazynowych i skuteczną integrację z procesami produkcyjnymi, co przekłada się na lepszą jakość obsługi klienta.

- Koszt przechowywania zapasów (Inventory Holding Costs) – mierzy koszty związane z przechowywaniem zapasów, w tym koszty magazynowania, transportu wewnętrznego, ubezpieczenia i utraty wartości zapasów. Optymalizacja tego wskaźnika jest istotna, aby zminimalizować koszty związane z magazynowaniem, zwłaszcza w kontekście integracji z produkcją, gdzie nadmiar zapasów może blokować kapitał.

- Czas realizacji zlecenia produkcyjnego (Production Lead Time) – określa czas od momentu otrzymania zlecenia na produkcję do momentu jego zakończenia. Optymalizacja tego wskaźnika w połączeniu z magazynem zapewnia szybsze reagowanie na zmieniające się potrzeby rynkowe i minimalizuje przestoje.

- Wydajność transportu wewnętrznego (Internal Transport Efficiency) – mierzy efektywność transportu wewnętrznego pomiędzy produkcją a magazynem, w tym czas potrzebny na przemieszczanie towarów, koszty transportu oraz zużycie zasobów (np. roboty AGV, przenośniki). Efektywność transportu wewnętrznego wpływa na optymalizację przepływu materiałów w zintegrowanym systemie produkcyjno-magazynowym.

Monitorowanie tych wskaźników pozwala na ciągłe doskonalenie procesów, identyfikowanie wąskich gardeł i podejmowanie decyzji na podstawie danych, co w efekcie przyczynia się do lepszej integracji obszaru produkcji z magazynem i poprawy efektywności całego łańcucha dostaw.

Przyszłość integracji linii produkcyjnych z procesem magazynowania – podsumowanie

Przyszłość integracji linii produkcyjnych oraz procesów magazynowych rysuje się w świetle dynamicznych innowacji technologicznych, które mogą jeszcze bardziej zrewolucjonizować zarządzanie logistyką. Jednym z kluczowych kierunków rozwoju jest sztuczna inteligencja (AI) i uczenie maszynowe, które pozwolą na jeszcze bardziej zaawansowaną predykcję zapotrzebowania, optymalizację tras transportowych oraz automatyczne dostosowywanie produkcji do zmieniających się warunków rynkowych. Roboty współpracujące (cobots), które potrafią pracować obok ludzi, oraz roboty autonomiczne AMR (Autonomous Mobile Robots) będą jeszcze bardziej powszechne, zwiększając elastyczność i bezpieczeństwo w magazynach oraz w procesach produkcyjnych.

Równocześnie rozwój technologii Internetu rzeczy (IoT) pozwoli na pełną integrację urządzeń i maszyn, które będą komunikować się w czasie rzeczywistym, umożliwiając ciągłą analizę danych i szybsze podejmowanie decyzji. Dzięki tym rozwiązaniom, magazyny autonomiczne z pełną automatyzacją procesów – od przyjęcia towaru po jego kompletację i wysyłkę – staną się normą, eliminującą błędy ludzkie i zwiększającą efektywność. Z kolei blockchain może zaoferować nowe podejście do zarządzania łańcuchem dostaw, zapewniając większą przejrzystość i bezpieczeństwo transakcji, co ma szczególne znaczenie w globalnych sieciach logistycznych. Takie innowacje zapowiadają prawdziwą rewolucję w zarządzaniu logistyką, w której automatyzacja, integracja danych i inteligentne systemy będą napędzać niespotykaną dotąd wydajność, elastyczność i optymalizację procesów w magazynach i produkcji. Firmy, które zdecydują się na wdrożenie tych technologii, mogą liczyć na znaczną przewagę konkurencyjną, a cały sektor logistyczny przejdzie transformację, którą dziś trudno jeszcze w pełni przewidzieć.