Na co należy zwrócić uwagę planując układ regałów w magazynie?

Właściwe planowanie układu regałów w magazynie to jeden z ważniejszych czynników decydujących o sprawnym funkcjonowaniu całego procesu logistycznego. Niezależnie od wielkości magazynu, dobrze przemyślany układ regałów pozwala nie tylko maksymalnie wykorzystać dostępną powierzchnię, ale także zwiększa bezpieczeństwo pracowników oraz ułatwia zarządzanie przepływem towarów.

Celem tego artykułu jest przedstawienie praktycznych wskazówek, które pomogą w optymalizacji przestrzeni magazynowej, minimalizacji ryzyka błędów i wypadków oraz poprawie efektywności operacyjnej. Zapraszamy!

Czynniki wpływające na projekt układu regałów

Projektowanie układu regałów w magazynie wymaga uwzględnienia wielu czynników od rodzaju przechowywanych towarów, przez rotację produktów, aż po bezpieczeństwo i efektywność operacyjną. Poniżej omówiono najważniejsze aspekty, które należy wziąć pod uwagę przy planowaniu przestrzeni magazynowej.

Analiza potrzeb magazynowych i charakterystyki towarów

Zrozumienie, jakie towary będą przechowywane, w jakich ilościach i w jakich jednostkach logistycznych (palety, pojemniki, dłużyce) jest fundamentem planowania. Właściwa analiza pozwala dobrać odpowiedni typ regałów i zoptymalizować przepływ towarów w magazynie.

Rotacja towarów a wybór układu i systemu składowania

Szybkość obrotu produktów wpływa na decyzję między układem wysokiej gęstości a niskiej gęstości, a także na wybór systemu składowania – LIFO, FIFO, regały przepływowe czy wjezdne. Dobrze dobrany układ minimalizuje czas kompletacji i zwiększa efektywność operacyjną.

Bezpieczeństwo w magazynie jako priorytet planowania

Projektując układ regałów, należy uwzględnić nośność podłogi, dopuszczalne obciążenia konstrukcji, ochronę odbojami i przeglądy techniczne, a bezpieczeństwo pracowników i towarów powinno być zawsze najważniejszym kryterium przy projektowaniu przestrzeni magazynowej.

Optymalizacja przestrzeni i efektywność operacyjna

Układ regałów powinien maksymalnie wykorzystać dostępną powierzchnię magazynu, zapewniając jednocześnie swobodny dostęp do towarów. Dobrze zaplanowana ergonomia i logistyka przepływu towarów zwiększa produktywność, zmniejsza ryzyko błędów i usprawnia codzienną pracę magazynu.

Typy układów regałów i ich zastosowanie

Wybór odpowiedniego układu regałów wpływa na efektywność pracy magazynu, bezpieczeństwo operacji oraz optymalne wykorzystanie przestrzeni. Każdy typ układu ma swoje zalety i ograniczenia, dlatego jego dobór powinien uwzględniać charakterystykę magazynowanych towarów, intensywność rotacji i specyfikę przepływu materiałów. Poniżej omówiono najczęściej stosowane układy:

- Układ przelotowy – sprawny przepływ towarów i bezpieczeństwo.

Charakteryzuje się równoległymi alejkami, które umożliwiają swobodny przepływ wózków widłowych i pracowników. Dzięki temu towary mogą być szybko przemieszczane między strefą przyjęć, magazynowania i wysyłki. Układ przelotowy minimalizuje ryzyko kolizji i pozwala na lepsze zarządzanie ruchem w magazynie, zwiększając bezpieczeństwo operacji. - Układ workowy – oszczędność miejsca kosztem ryzyka błędów.

W układzie workowym regały są ustawione tak, aby maksymalnie wykorzystać powierzchnię magazynową, często z mniejszą liczbą przejść. To rozwiązanie zwiększa gęstość składowania, ale może utrudniać szybki dostęp do pojedynczych jednostek ładunkowych i zwiększać ryzyko błędów przy kompletacji zamówień. Układ workowy sprawdza się głównie przy magazynowaniu produktów o jednorodnym asortymencie i niskiej rotacji. - Układ rzędowy – łatwy dostęp i zgodność z przepisami BHP.

Jest kompromisem między efektywnością przestrzenną a wygodą dostępu. Regały ustawione są w równoległych rzędach, z odpowiednio szerokimi alejkami zapewniającymi bezpieczny przejazd wózków i pracę operatorów. Układ ten ułatwia kontrolę stanów magazynowych i jest zgodny z wymaganiami BHP. - Układ blokowy – maksymalne zagęszczenie przy jednorodnym asortymencie.

Polega na grupowaniu regałów w zwarte bloki, które maksymalizują wykorzystanie powierzchni magazynowej. Sprawdza się szczególnie przy magazynowaniu dużych partii jednorodnych produktów, gdzie priorytetem jest maksymalna gęstość składowania. Dostęp do towarów może być ograniczony, dlatego wymaga przemyślanej logistyki kompletacji. - Układ kątowy – rozwiązanie dla nietypowych przestrzeni.

Pozwala efektywnie wykorzystać niestandardowe kształty magazynu, np. pomieszczenia o skośnych ścianach czy przeszkodach architektonicznych. Regały ustawione pod kątem mogą zwiększyć pojemność przy zachowaniu ergonomii pracy, ale wymagają dokładnego zaplanowania przepływu materiałów, aby nie zaburzyć efektywności operacyjnej.

Rodzaje regałów magazynowych i ich funkcje

Wybór odpowiedniego rodzaju regałów magazynowych jest kluczowy dla efektywności składowania, ergonomii pracy i bezpieczeństwa w magazynie. Każdy typ regałów ma swoje zalety i przeznaczenie, dlatego decyzja powinna być dopasowana do charakterystyki towarów, sposobu ich kompletacji oraz rotacji. Poniżej omówiono najczęściej stosowane rozwiązania:

- Regały paletowe – uniwersalne rozwiązanie dla palet.

Regały paletowe stanowią podstawę wielu magazynów. Są przeznaczone do przechowywania standardowych palet, umożliwiają łatwy dostęp do towarów i szybkie kompletowanie zamówień. Dzięki elastycznym konfiguracjom, można dopasować liczbę poziomów i szerokość regałów do potrzeb magazynu. - Regały wysokiego składowania – maksymalne wykorzystanie wysokości.

Regały wysokiego składowania pozwalają efektywnie wykorzystać przestrzeń pionową magazynu, zwiększając jego pojemność bez konieczności rozbudowy powierzchni podłogi. Stosowane są głównie w magazynach automatycznych lub półautomatycznych, gdzie dostęp do najwyższych poziomów zapewniają wózki wysokiego składu lub systemy automatyczne. - Regały przepływowe – wsparcie dla systemu FIFO.

Regały przepływowe umożliwiają stosowanie zasady FIFO (first in, first out), co jest istotne przy magazynowaniu produktów o ograniczonym terminie przydatności lub wymagających rotacji według kolejności dostaw. Towary przemieszczają się na rolkach od strefy załadunku do strefy pobrania, ułatwiając sprawną obsługę magazynu. - Regały wjezdne – zwiększenie gęstości składowania.

Pozwalają na maksymalne zagęszczenie palet poprzez eliminację alejek między poszczególnymi rzędami. Palety wjeżdżają na regały bezpośrednio wózkiem widłowym. Rozwiązanie to jest wydajne przy magazynowaniu dużych partii identycznych produktów, gdzie priorytetem jest pojemność, a nie szybki dostęp do każdej jednostki. - Regały półkowe – ręczne składowanie drobnych towarów.

Przeznaczone są do ręcznego składowania drobnych towarów, komponentów lub materiałów biurowych. Umożliwiają łatwe sortowanie, dostęp i kontrolę stanów magazynowych. Często wykorzystywane w strefach kompletacji i przy stanowiskach pracy. - Regały mobilne – elastyczne zarządzanie przestrzenią.

Montowane na prowadnicach pozwalają na przesuwanie całych sekcji regałów, co zwiększa gęstość składowania przy zachowaniu dostępu do wszystkich jednostek. Rozwiązanie to sprawdza się w magazynach o ograniczonej powierzchni, gdzie elastyczność przestrzeni jest kluczowa. - Regały push-back – efektywność w systemie LIFO.

Działają w systemie LIFO (last in, first out), gdzie palety wjeżdżają na specjalne wózki prowadnicowe, a każda nowa paleta wypycha poprzednią. Pozwala to na zwiększenie gęstości składowania przy zachowaniu dostępu do najnowszych dostaw. - Regały wspornikowe – składowanie dłużyc i nietypowych ładunków.

Są przeznaczone do magazynowania długich i nietypowych ładunków, takich jak profile stalowe, drewno czy rury. Brak pionowych słupów na froncie umożliwia łatwe wjeżdżanie i wyjmowanie towarów z boku, co zwiększa ergonomię i bezpieczeństwo pracy.

Podział magazynu na strefy a układ regałów

- Strefa przyjmowania towaru – organizacja i kontrola dostaw.

Jest pierwszym ogniwem w magazynie, w którym towary są odbierane, sprawdzane pod kątem jakości i ilości oraz rejestrowane w systemie magazynowym. Właściwe zaplanowanie układu regałów w tej strefie pozwala na szybkie rozładunki, segregację przesyłek oraz minimalizację błędów. Warto uwzględnić tu regały tymczasowe lub półki do kontroli i sortowania, które ułatwiają pracownikom organizację pracy. - Strefa magazynowania – główna przestrzeń składowania.

To serce magazynu, w którym przechowywane są towary w dłuższym okresie. Układ regałów w tej strefie powinien odpowiadać rodzajowi składowanych produktów, ich wielkości i rotacji. Przemyślany dobór typu regałów (paletowe, wysokiego składowania, wjezdne czy push-back) oraz rozmieszczenie korytarzy zapewniają maksymalne wykorzystanie przestrzeni i łatwy dostęp do towarów, przy jednoczesnym zachowaniu bezpieczeństwa pracowników. - Strefa kompletacji zamówień – ergonomia i dostępność.

W strefie kompletacji priorytetem jest szybki i bezbłędny dostęp do produktów. Układ regałów powinien umożliwiać ergonomiczne pobieranie towarów, minimalizując konieczność nadmiernego sięgania czy schylania. Systemy regałów przepływowych lub półkowych stosuje się w zależności od rodzaju jednostek ładunkowych, aby wspierać procesy kompletacji i utrzymać wysoką wydajność. - Strefa wysyłek – sprawna obsługa wydań.

Strefa wysyłek to miejsce, w którym towary opuszczają magazyn. Regały powinny być tu ustawione tak, aby umożliwić sprawne pakowanie i załadunek transportu, przy jednoczesnym zachowaniu kontroli nad kolejnością i poprawnością wysyłek. Przemyślany układ pozwala na skrócenie czasu realizacji zamówień i minimalizację błędów logistycznych.

Systemy składowania i ich wymagania przestrzenne

- System FIFO – logika przepływu i wymagania konstrukcyjne.

System FIFO (ang. First In, First Out) opiera się na zasadzie „pierwsze weszło, pierwsze wyszło”, co oznacza, że towary wprowadzone do magazynu jako pierwsze powinny być wydawane jako pierwsze. Aby zapewnić prawidłową realizację tego systemu, konieczne jest odpowiednie zaplanowanie układu regałów. Zazwyczaj stosuje się regały przepływowe lub półki nachylone z rolkami, które umożliwiają samoczynny przesuw produktów w kierunku strefy kompletacji. Istotne jest zapewnienie odpowiedniego kąta nachylenia, długości torów rolkowych oraz wyraźnej separacji między jednostkami ładunkowymi, aby proces był bezpieczny i bezbłędny. - System LIFO – zastosowanie w regałach push-back.

System LIFO (ang. Last In, First Out) sprawdza się w przypadku magazynów o mniejszej rotacji lub przy konieczności maksymalizacji gęstości składowania. W regałach typu push-back nowe palety wprowadzane są z przodu, a starsze pozostają w głębi, co pozwala na wykorzystanie większej liczby miejsc magazynowych na tej samej powierzchni. Regały push-back wymagają odpowiedniej konstrukcji, aby zapewnić bezpieczny przesuw palet, amortyzację przy wprowadzaniu i wyjmowaniu ładunków oraz łatwe utrzymanie systemu.

Bezpieczeństwo konstrukcji i eksploatacji regałów

Bezpieczne użytkowanie regałów zaczyna się od weryfikacji nośności posadzki magazynowej. Należy uwzględnić zarówno obciążenie maksymalne dla pojedynczej palety, jak i łączną wagę wszystkich składowanych jednostek na danym poziomie i rzędzie. Przeciążenie podłogi lub regałów może prowadzić do trwałych uszkodzeń konstrukcji, a w skrajnych przypadkach do wypadków i zagrożeń dla pracowników.

Odboje regałowe i ochrona przed uszkodzeniami

Ruch wózków widłowych i innych urządzeń transportowych w magazynie stwarza ryzyko kolizji z regałami. Montaż odbojów, osłon narożnych i barier zabezpiecza słupy regałowe przed uderzeniami, minimalizując ryzyko odkształceń konstrukcji oraz uszkodzeń towarów.

Przeglądy techniczne regałów

Regularne inspekcje regałów są niezbędne dla utrzymania bezpieczeństwa. Właściciel magazynu powinien określić harmonogram przeglądów, sprawdzać stan połączeń, belek, słupów oraz systemów kotwienia. Dokumentacja przeglądów umożliwia monitorowanie eksploatacji i szybką reakcję w przypadku wykrycia nieprawidłowości.

Montaż i demontaż zgodnie z normami i wytycznymi producenta

Każda konstrukcja regałowa powinna być montowana i demontowana zgodnie z instrukcjami producenta oraz obowiązującymi normami bezpieczeństwa. Niewłaściwy montaż zwiększa ryzyko wypadków, osłabia nośność regałów i może prowadzić do kosztownych uszkodzeń magazynu.

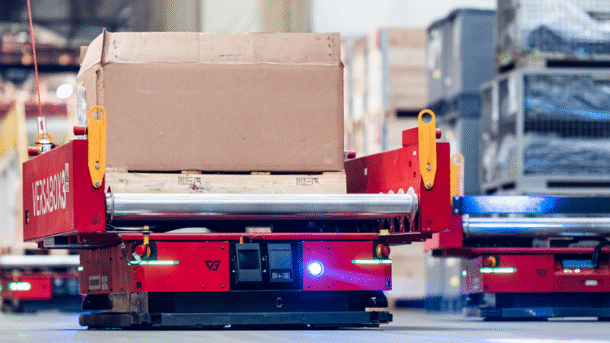

Automatyzacja magazynu a układ regałów

Planując magazyn z elementami automatyzacji, należy uwzględnić kompatybilność regałów z systemami typu AS/RS, przenośnikami, robotami transportowymi czy wózkami AGV. Układ regałów powinien umożliwiać płynny przepływ towarów, bez przeszkód dla mechanizmów automatycznych, a także zapewniać odpowiednią przestrzeń manewrową i wysokość dla urządzeń. Właściwe zaprojektowanie układu regałów pozwala zmaksymalizować wydajność systemów automatycznych i zminimalizować ryzyko kolizji czy awarii.

Elastyczność systemów regałowych w zmiennym środowisku logistycznym

W dynamicznych magazynach, gdzie zmieniają się rodzaje składowanych produktów, wolumeny czy procesy kompletacji, elastyczność regałów jest podstawą. Modułowe systemy pozwalają szybko dostosować wysokość półek, szerokość korytarzy czy konfigurację rzędów bez konieczności gruntownych przebudów. Dzięki temu magazyn może rozwijać się w takt zmian biznesowych, zachowując ciągłość operacyjną i efektywność automatyzowanych procesów.

Najważniejsze zasady planowania układu regałów

Podczas projektowania układu regałów ważne jest uwzględnienie zarówno charakterystyki towarów, jak i całego przepływu magazynowego. Należy planować strefy funkcjonalne w logicznej kolejności: przyjęcia, składowania, kompletacji i wysyłki. Warto zachować odpowiednie szerokości korytarzy, zapewnić dostęp dla sprzętu transportowego oraz uwzględnić przepisy BHP. Projektowanie modułowe i elastyczne pozwala łatwo dostosować magazyn do zmian w wolumenach i rodzaju asortymentu.

Jak uniknąć najczęstszych błędów przy planowaniu i eksploatacji?

Do najczęstszych błędów należy:

- niedoszacowanie wysokości i nośności regałów w stosunku do przewidywanych ładunków,

- brak przestrzeni manewrowej dla wózków i urządzeń automatycznych,

- nieuwzględnienie rotacji towarów przy wyborze układu (FIFO/LIFO),

- mieszanie komponentów od różnych producentów lub użycie zużytych regałów,

- brak regularnych przeglądów technicznych i procedur bezpieczeństwa.

Świadome planowanie i przestrzeganie standardów minimalizuje ryzyko przeciążeń, uszkodzeń i wypadków, zapewniając płynne funkcjonowanie magazynu.

Podsumowanie

Współczesne magazyny coraz częściej uwzględniają elastyczne układy regałów, które można łatwo modyfikować w zależności od zmian asortymentu i wolumenów. Rośnie znaczenie stref wielofunkcyjnych, które łączą składowanie, kompletację i przepływ materiałów. Projektanci kładą też większy nacisk na bezpieczeństwo i ergonomię pracowników, integrując rozwiązania wizualne i fizyczne ograniczające ryzyko wypadków.

Automatyzacja i cyfryzacja magazynów stają się standardem. Systemy WMS i rozwiązania Digital Twin pozwalają w czasie rzeczywistym monitorować obciążenie regałów, przepływ towarów oraz dostępność przestrzeni. Dzięki temu można maksymalnie wykorzystać powierzchnię magazynową, skrócić czas kompletacji i zwiększyć efektywność operacyjną.

I właśnie dlatego właściwe planowanie układu regałów jest fundamentem sprawnie działającego magazynu. Należy łączyć analizę potrzeb, bezpieczeństwo konstrukcji i ergonomię z nowoczesnymi technologiami. Dobrze przemyślany układ regałów pozwala nie tylko optymalizować przestrzeń, ale także zwiększać produktywność i bezpieczeństwo, zapewniając magazynowi elastyczność na przyszłość.