Profesjonalne regały stalowe – jak wybrać mądrze?

Dobranie odpowiedniego systemu regałów stalowych wpływa na koszty inwestycji, bezpieczeństwo oraz możliwość skalowania operacji intralogistycznych w przyszłości. Dobrze zaprojektowana strefa składowania jest sercem niemal każdego magazynu. Profesjonalne regały stalowe to też duża liczba dostępnych opcji, co może być przytłaczające, zwłaszcza na etapie planowania obiektu. Z uwagi na strategiczny wpływ magazynowania na logistykę firmy, producenci i dystrybutorzy często korzystają z wiedzy specjalistów, aby dopasować system do faktycznych potrzeb operacyjnych.

Jak wybrać mądrze profesjonalne regały stalowe i dlaczego warto w tym procesie wykorzystać specjalistyczną wiedzę dostawcy? W tym wpisie odpowiemy na te i inne pytania – zapraszamy do lektury!

Analiza potrzeb – od tego zacznij planowanie

Każdy projekt magazynu należy rozpocząć od dokładnej analizy: co, gdzie i w jaki sposób będzie składowane. W praktyce oznacza to:

- określenie masy, gabarytów i rotacji ładunków,

- uwzględnienie rodzaju jednostki logistycznej (paleta, pojemnik, długi profil),

- wybór sposobu dostępu do towaru (LIFO lub FIFO),

- dopasowanie do sprzętu transportowego (standardowe wózki widłowe, maszyny VNA, automatyka, przenośniki, typ wózka, wysokość podnoszenia),

- sprawdzenie nośności posadzki oraz wysokości hali,

- określenie optymalnej gęstości składowania, czyli jak „ciasno” towary mogą być ustawione, aby procesy magazynowe pozostały efektywne,

- uwzględnienie cech budynku: kolumn, odwodnień, spadków podłogi, systemów tryskaczy, przeszkód w strefach roboczych,

- warunki środowiskowe, temperatura w magazynie (suche, chłodnicze, mroźnicze) oraz ewentualne obciążenia wiatrem, śniegiem i sejsmiczne,

- przepisy i normy lokalne, np. wymagania dotyczące kotwienia regałów, nośności posadzki, odległości do dróg ewakuacji oraz zgodności z normami branżowymi.

WDX rozpoczyna każdy projekt od audytu logistycznego, który pozwala dobrać regały stalowe dopasowane do specyfiki procesów w magazynie. Dzięki temu możliwe jest zarówno maksymalne wykorzystanie powierzchni w magazynach wysokiej gęstości, jak i sprawna obsługa zamówień jednostkowych w magazynach niskiej gęstości, z wykorzystaniem modułów komisjonerskich i odpowiednio skonfigurowanych regałów, przy pełnym uwzględnieniu bezpieczeństwa, norm i przyszłej rozbudowy systemu.

W przypadku bardzo skomplikowanych projektów, eksperci z działu Solutions WDX analizują czasem kilkaset różnych parametrów, aby dobrać optymalne, bezpieczne i najbardziej ekonomiczne rozwiązanie dla danego magazynu.

Normy, bezpieczeństwo i odpowiedzialność

Norma PN-EN 15635 – określa wymagania eksploatacyjne, dopuszczalne deformacje, sposób montażu i przeglądów konstrukcji stalowych.

PRSES – wyznaczenie osoby odpowiedzialnej za stan techniczny konstrukcji, raportowanie uszkodzeń i planowanie kontroli.

Tabliczki znamionowe – obowiązkowe oznaczenie, z danymi o dopuszczalnych obciążeniach, numerem projektu, rokiem produkcji i producentem.

Zgodność z innymi normami lokalnymi i międzynarodowymi – komponenty powinny spełniać obowiązujące przepisy i normy branżowe, np. PN-EN 15635, a także – jeśli dotyczy – normy DIN czy inne standardy, np. uwzględniające warunki sejsmiczne.

Czytaj więcej na temat norm i certyfikatów w magazynie: https://wdx.pl/blog/jakie-normy-i-certyfikaty-warto-posiadac-w-magazynie/

Przeglądy techniczne – to obowiązek, a nie opcja

Regularna inspekcja to gwarancja bezpieczeństwa ludzi i towarów:

- codzienne i tygodniowe kontrole – operatorzy dokonują wizualnej oceny stanu słupów i belek,

- roczne przeglądy – przeprowadzane przez zewnętrznego inspektora z uprawnieniami.

Klasyfikacja ryzyka:

🟢 drobne deformacje – obserwacja,

🟡 lekkie uszkodzenia – wymiana w określonym czasie,

🔴 poważne odkształcenia – natychmiastowe wyłączenie z eksploatacji.

Pamiętajmy, że aż 85% awarii wynika z kolizji wózków z konstrukcją, dlatego tak ważna jest ochrona słupów i regularna weryfikacja stabilności.

Szukasz firmy, który wykona dla Ciebie profesjonalny przegląd regałów stalowych? Sprawdź ofertę WDX tutaj.

Planowanie przestrzeni i ergonomia magazynu

Podczas planowania uwzględniamy układ hali, przeszkody budowlane (słupy, instalacje), nośność podłogi, dostęp wózków i szerokość korytarzy roboczych. W pierwszej kolejności należy:

- ustalić wysokość składowania (liczba poziomów palet),

- ustalić szerokość korytarza dla wózka (w VNA może być znacznie węższy),

- upewnić się, że belki są dobrane dla jednostek paletowych (np. euro-palety) i uwzględniono jednostkę ładunkową + paletę.

Optymalne wykorzystanie miejsc paletowych

Planując układ regałów stalowych, warto uwzględnić tzw. Storage Utilization Factors (SUF), czyli rekomendowane wskaźniki wykorzystania powierzchni składowania. Dla standardowych regałów pojedynczych (single-deep) zaleca się planowanie maksymalnie 85-90% wykorzystania przy szczytowych poziomach zapasów. W praktyce oznacza to, że dla 100 palet najlepiej zaplanować 111-117 miejsc, aby zapewnić pełny dostęp i płynną rotację towarów.

W przypadku regałów dwurzędowych (double-deep) lub magazynów składowania luzem SUF jest niższy, i wynosi 60-80%, co przekłada się na większą liczbę miejsc potrzebnych do obsługi tej samej liczby palet. Uwzględniając SUF, projektant może przewidzieć liczbę potrzebnych miejsc, szerokość korytarzy oraz ustawienie stref kompletacji, minimalizując ryzyko zatorów i poprawiając przepływ wózków.

Typy profesjonalnych regałów stalowych i ich zastosowanie

Regały paletowe – zapewniają dostęp do każdej palety, wspierają FIFO. X-PR LINE od WDX elastycznie dostosowuje się do różnych formatów i wymagań obciążeniowych.

Regały półkowe do komisjonowania – modułowe antresole, integracja z przenośnikami lub systemami pick-by-light.

Regały wspornikowe – dla długich lub nieforemnych ładunków, jednostronne i dwustronne, z regulacją długości ramion.

Regały przepływowe (FIFO) – posiadają rolki grawitacyjne, minimalizują ilość błędów w rotacji towaru.

Regały przesuwne – umożliwiają zwiększenie gęstości składowania przy zachowaniu dostępu do wszystkich palet.

Regały wjezdne typu drive-in – zapewniają oszczędność miejsca nawet do 80% w stosunku do układów tradycyjnych.

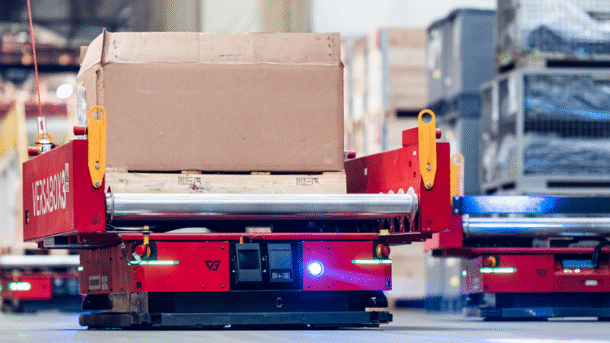

Regały satelitarne (Pallet Shuttle) – to półautomatyczny transport ładunku w głąb kanału.

Regały zintegrowane w magazyny automatyczne – pełna automatyzacja w systemie Q-Line pozwala monitorować każdą paletę w czasie rzeczywistym.

Na stronie WDX kompleksowa oferta regałów magazynowych.

Dzięki precyzyjnej konfiguracji regałów, magazyn osiąga maksymalną wydajność i bezpieczeństwo pracy.

Materiał, jakość konstrukcji i bezpieczeństwo

Wybór odpowiedniego materiału i dopracowana konstrukcja regałów stalowych mają bezpośredni wpływ na bezpieczeństwo oraz trwałość całego systemu składowania. W profesjonalnych instalacjach magazynowych nie ma miejsca na przypadkowość. Każdy element, od profilu słupa po sposób kotwienia, musi być zaprojektowany zgodnie z normami i precyzyjnie dopasowany do rodzaju składowanych towarów.

Poniżej przedstawiamy główne aspekty, które należy wziąć pod uwagę przy ocenie jakości i bezpieczeństwa konstrukcji regałowych.

Parametry nośności słupów i belek

Podczas projektowania konstrukcji stalowej kluczowe znaczenie mają dopuszczalne obciążenia poszczególnych elementów, w tym słupów i belek. Producent powinien dokładnie podawać te parametry, aby projektant mógł bezpiecznie zaplanować magazyn wysokiego składowania, uwzględniając zarówno rodzaj jednostek ładunkowych, jak i intensywność rotacji towaru. W przypadku systemu X-PR LINE od WDX, belki mogą przenosić do 7 500 kg przy długości 1 800 mm, a konstrukcję można wznosić nawet do 20 000 mm wysokości.

Znajomość nośności pozwala przewidzieć rozkład obciążeń na słupy, zaplanować optymalną liczbę poziomów składowania oraz dobrać wózki widłowe i sprzęt transportowy pod kątem bezpiecznej obsługi palet. Warto pamiętać, że nośność zależy nie tylko od wysokości konstrukcji i szerokości belek, ale także od rodzaju palet i jednostek ładunkowych, a także sposobu ich rozmieszczenia. Odpowiednie uwzględnienie wszystkich tych czynników minimalizuje ryzyko przeciążenia, odkształceń i awarii.

Wsparcie jednostek ładunkowych a bezpieczeństwo magazynu

Dodatkowe elementy, takie jak siatki metalowe lub podpory pod palety, zwiększają stabilność składowanych jednostek, szczególnie tych słabszych lub uszkodzonych. Dzięki temu minimalizowane jest ryzyko przewrócenia palet i uszkodzeń ładunku.

Siatki metalowe mają dodatkową zaletę w magazynach wyposażonych w systemy ppoż. Ich konstrukcja pozwala wodzie z tryskaczy swobodnie docierać do niższych poziomów, co wspiera efektywne gaszenie pożaru. Jednocześnie takie rozwiązanie nie ogranicza nośności ani bezpieczeństwa samej konstrukcji regałowej.

Kotwienie konstrukcji i kompatybilność elementów

Każda instalacja musi być trwale zakotwiona do podłoża, zgodnie z dokumentacją producenta, przynajmniej jedna kotwa w każdej kolumnie. Kotwienie do ściany nie jest zalecane, ponieważ siły mogą być przenoszone między konstrukcją a budynkiem, zwiększając ryzyko uszkodzeń. Jeśli ściana jest wykorzystywana do stabilizacji w obszarach o niskiej sejsmiczności, konieczna jest ścisła współpraca inżyniera budowlanego i projektanta regałów, aby zapewnić kompatybilność połączeń oraz bezpieczeństwo konstrukcji.

Nie należy mieszać komponentów od różnych producentów ani używać wcześniej eksploatowanych regałów, ponieważ mogą być strukturalnie osłabione, a połączenia nie zapewnią wymaganego poziomu bezpieczeństwa. Każdy system projektowany jest jako spójna całość, a prawidłowe dopasowanie belek do kolumn jest wymogiem, zapewniającym trwałość i stabilność całej konstrukcji.

Kotwienie konstrukcji do podłoża jest podstawowym warunkiem stabilności magazynu. W praktyce producenci często oferują dodatkowe otwory w stopach słupów, co umożliwia elastyczne dopasowanie kotwienia do wzmocnień posadzki lub przeszkód konstrukcyjnych.

System kotwienia i zabezpieczenia

Ochrona słupów poprzez osłony, belki odbojnicowe i zabezpieczenia narożne, minimalizuje skutki kolizji wózków widłowych, która jak wiemy jest główną przyczyną uszkodzeń. Dodatkowo w nowoczesnych magazynach stosuje się wzmocnienia poprzeczne i wzory kotwienia typu „base plate”, aby zwiększyć stabilność pojedynczych rzędów, szczególnie w systemach wysokiego składowania. Takie rozwiązania zapewniają bezpieczeństwo konstrukcji nawet przy intensywnej eksploatacji, jednocześnie ułatwiając przyszłe modernizacje i adaptacje magazynu.

Podsumowanie

Każda instalacja regałów stalowych wymaga utrzymania: napraw po kolizjach, prostowania elementów nośnych, wymiany belek i kotew, modernizacji pod nowe formaty palet lub automatyzację. Dzięki temu, konstrukcje można demontować i przenosić bez utraty certyfikacji.

Bezpieczna i efektywna eksploatacja wymaga także przeszkolonej załogi. Szkolenia BHP, obsługa konstrukcji, znajomość zasad odkładania ładunków i odpowiednia prędkość wózków znacząco redukują ryzyko awarii. Bezpieczeństwo to proces od szkolenia, przez przeglądy, po kulturę organizacyjną.

Wybór konstrukcji stalowej to inwestycja na lata. Warto podejść do niej metodycznie. Począwszy od analizy potrzeb, przez dobór typów konstrukcji i materiałów, aż po plan serwisowy i audyty bezpieczeństwa.

Przygotowaliśmy dla ciebie 5 podstawowych kroków do idealnego doboru regałów stalowych:

- Wymiary palet i ładunków – zmierz głębokość, szerokość, wysokość i wagę największych jednostek ładunkowych.

- Dobór wysokości i głębokości słupów – uwzględnij wysokość palety, ładunku i odstępy między poziomami.

- Szerokość belek – oblicz w zależności od liczby palet na belce i dodaj zapas dla bezpieczeństwa.

- Nośność belek – sprawdź, czy wybrane belki przeniosą planowane obciążenie, nigdy nie przekraczaj dopuszczalnej wartości.

- Przestrzeń operacyjna – zostaw odpowiedni margines nad paletami dla wózków, systemów tryskaczy i innych instalacji.

Chcesz zaplanować magazyn profesjonalnie i bezpiecznie? Skontaktuj się z ekspertami WDX, którzy dobiorą konstrukcje stalowe idealnie dopasowane do Twoich procesów i zwiększ efektywność swojego magazynu!