Proces technologiczny – definicja i cel, innowacje i przyszłość

„Jedyną stałą rzeczą w życiu jest zmiana”, tak twierdził Heraklit z Efezu i trudno oprzeć się wrażeniu, że miał rację. A zmiana, czyli postęp, skutkuje transformacjami w wielu obszarach działalności człowieka, także w obrębie gospodarki rynkowej, która doświadczając kryzysów rozwija się i wzrasta, oddziałując wielowymiarowo na rozwój zasobów ludzkich oraz dynamizując rozwój procesu technologicznego. To z kolei stwarza możliwości pojawienia się nowych produktów i usług.

Czym jest proces technologiczny i jak przebiega? Jaka jest jego rola we współczesnej produkcji? Które innowacje przyspieszyły rozwój procesów technologicznych? Zapraszamy do lektury.

Proces technologiczny – definicja i fazy

Proces technologiczny dotyczy usystematyzowanych działań odpowiadających na zaistniałą trudność, które powodują przekształcenie surowców i półfabrykatów w gotowy do użycia lub sprzedaży produkt. Czynności te dotyczą wyboru dopasowanego rozwiązania, opracowania stosowanego projektu i wyprodukowania produktu technologicznego będącego reakcją na pojawiającą się potrzebę.

Aby zrozumieć jak przebiega proces technologiczny, proponujemy analizę poszczególnych etapów:

- Wykrycie potrzeby – to podstawa procesu technologicznego, podczas tej fazy pojawia się identyfikacja potrzeb rynkowych.

- Przegląd informacji – dotyczy zbierania dostępnych wiadomości na temat potrzeby, którą chcemy zaspokoić, ich selekcji i analizy podobnych, istniejących już rozwiązań.

- Szkic projektu – zawiera warunki ekonomiczne i techniczne prototypu, w tym rysunek techniczny oraz model przestrzenny CAD wraz z koniecznymi układami.

- Plan procesu technologicznego – wybór metody produkcji, materiałów i narzędzi oraz rozłożenie etapów pracy i przydział zadań.

- Produkcja – dotyczy obróbki surowców, wytwarzania komponentów, montaż części i konstruowania prototypu.

- Weryfikacja produktu końcowego – to kontrola i ocena przyjętych rozwiązań oraz przeprowadzanie testów ujawniających, czy otrzymany produkt działa, czy realizuje założone na początku oczekiwania i czy jest zdolny do spełnienia określonych potrzeb. Jeżeli tak – można rozpocząć produkcję kolejnych jednostek, jeżeli nie – produkt jest modyfikowany.

Rola procesu technologicznego w produkcji

Nowoczesne przedsiębiorstwa coraz częściej pracują zgodnie z koncepcją przemysłu 4.0. Współczesna produkcja zmaga się z wieloma wyzwaniami, które są skutkiem dynamicznych zmian technologicznych, gospodarczych i społecznych. Ważnym czynnikiem, który wpłynął na produkcję, zwiększając znaczenie i wartość procesu technologicznego doprowadzając do ewolucji w zakresie projektowania, wytwarzania czy w sposobie dostarczania komponentów i gotowych wyrobów jest m.in. globalizacja, która z jednej strony zintegrowała rynki gospodarcze z całego świata, a z drugiej wpłynęła na wzrost konkurencyjności między firmami i konieczność zadbania o logistykę dostaw niezbędnych do produkcji surowców.

Szybkie tempo zmian to również konieczność sprawnego zarządzania dużą (i coraz większą) ilością danych i zadbanie o ich bezpieczeństwo oraz wyższa świadomość ekologiczna społeczeństwa, obowiązek prowadzenia działalności zgodnie z koncepcją zrównoważonego rozwoju, w tym także właściwą utylizację odpadów poprodukcyjnych.

Usprawnienie procesów technologicznych – możliwości

Zmiany spowodowane koniecznością sprostania wyzwaniom dynamicznie rozwijających się gospodarek oddziałują na rozwój innowacji, które poprawiają wydajność, zaawansowanie i elastyczność. Oto przykłady rozwiązań przyczyniające się do modernizacji i udoskonalenia procesów technologicznych:

- Cyfryzacja – zapewnia integrację działań i zarządzania w przedsiębiorstwie ze wspierającymi technologiami cyfrowymi, tj. Big Data, który tworzy i udostępnia obszerne zbiory danych dotyczące pracy systemów produkcyjnych, analizuje trendy za pomocą algorytmów i przekazuje informacje optymalizujące procesy produkcyjne oraz wskazuje obszary nieefektywnych działań umożliwiając ich identyfikację; Internet Rzeczy, który zapewnia stałe monitorowanie zarówno poziom dostępności surowców i gotowych produktów w łańcuchu dostaw oraz kontroluje efekty pracy urządzeń w czasie rzeczywistym, a dane uzyskane w ten sposób informują o ich stanie technicznym.

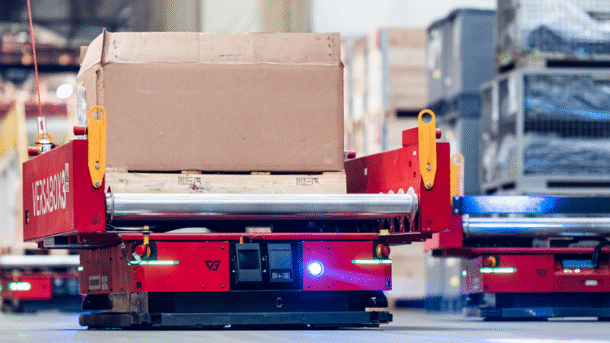

- Automatyzacja – w tym automatyczne linie transportowe przyspieszające przemieszczanie surowców i półproduktów pomiędzy kolejnymi etapami produkcji i montażu oszczędzają wysiłek ludzi i redukują ryzyko pomyłki, a także skracają czas cyklu produkcyjnego; ponadto automatyzacja redukuje potrzebę zatrudniania pracowników do powtarzalnych zadań i pomaga firmom poradzić sobie z problemem niedoboru siły roboczej.

- Robotyzacja – wdrożenie robotów to sposób na wzrost wydajności w stosunku do pracy ręcznej oraz perspektywa działań w systemie ciągłym 24/7, a ponadto precyzja i szybkość wykonania, co wpływa na jakość wyrobów; roboty dzięki elastycznemu oprogramowaniu mogą zostać przeniesione na inne stanowisko i aktywnie reagować na zmiany rynkowe.

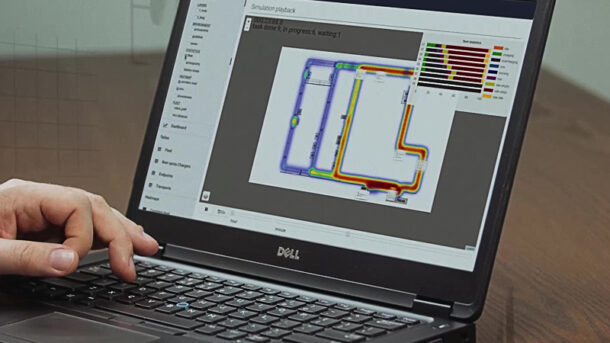

- Modelowanie procesów produkcyjnych – usprawnia procesy technologiczne, ponieważ umożliwia przeprowadzenie testów, kontroli i naniesienie poprawek przed wdrożeniem, co ogranicza koszty i powstawanie dodatkowych odpadów; odbywa się to przy użyciu narzędzia Digital Twin, które odwzorowuje obiekty rzeczywiste lub koncepcje nowych, pozwalając na testowanie cyfrowej kopii w różnych warunkach.

Przyszłość procesów technologicznych – podsumowanie

Proces tworzenia nowego produktu technologicznego, odpowiadającego na określone potrzeby, nie rozpoczyna się od jego zbudowania. Żeby go wytworzyć, powinno się wziąć pod uwagę wszystkie etapy procesu technologicznego, które dają szansę na gruntowne przeanalizowanie pomysłu, nakreślenie szkicu projektu i budowę prototypu wyrobu końcowego, który poddaje się ocenie jakości i badaniom weryfikującym jego zgodność z początkowo założonym celem.

Przyszłość procesów technologicznych nierozłącznie będzie związana z aktualnie stosowanymi rozwiązaniami z obszaru automatyzacji i robotyzacji, wykorzystującymi osiągnięcia oparte o sztuczną inteligencję, zapewniające połączenie wszystkich procesów i urządzeń w sieć ułatwiającą gromadzenie, analizę, monitorowanie i bezpieczne zarządzanie ogromem danych. Systemy te będą wzajemnie na siebie oddziaływać i jednoczyć, zapewniając jeszcze bardziej efektywny proces technologiczny, zdolny do reagowania na szybko zmieniające się warunki rynkowe i potrzeby konsumentów.