Rodzaje przenośników do materiałów sypkich

Przenośniki to urządzenia zróżnicowane pod kątem transportowanych towarów. Każda branża ma inne wymagania w kwestii składowania, transportu czy obsługi wewnątrzmagazynowej. Różne rodzaje przenośników odpowiadają na te potrzeby, jednocześnie usprawniając procesy logistyczne i ograniczając ryzyko wypadków podczas pracy.

Dzięki przenośnikom można przemieścić przeróżne rodzaje materiałów. W naszej ofercie znajdziecie zarówno przenośniki rolkowe, jak i taśmowe – czyli dwa najbardziej popularne rodzaje transporterów stosowanych w logistyce wewnętrznej.

W tym tekście skupimy się na przenośnikach przeznaczonych do transportu towarów sypkich, a w tym: ślimakowych, kubełkowych, zgrzebłowych, wibracyjnych i pneumatycznych.

Wybór czy konieczność – idea przenośnika

Już od początku XX wieku automatyzacja produkcji stała się ważnym elementem budowania strategii firmy. W fabrykach Henry’ego Forda, po uruchomieniu pierwszej linii montażowej, skrócono czas potrzebny na wyprodukowanie samochodu z 12 do 2 godzin. Do dziś pojęcie fordyzmu odnosi się do procesu automatyzacji i mechanizacji produkcji.

Podobnie jak Henry Ford w branży motoryzacyjnej, tak też Gustav Swift w spożywczej, zastosował „linię” rozbiórki mięsa, która równie szybko przyniosła jego firmie olbrzymi sukces.

Oczywiście, nierzadko można usłyszeć, że urządzenie nigdy nie zastąpi człowieka. Jest to prawda, ale jeszcze nigdy w historii przemysłu człowiek nie pracował tak szybko jak maszyna. A jeśli automatyka w postaci przenośników może uwolnić personel od ciężkich, skomplikowanych prac, to żadna branża nie powinna wzbraniać się przed jej zastosowaniem.

Przenośnik ślimakowy

Przenośnik ślimakowy, nazwany inaczej śrubowym to jeden z rodzajów przenośników bezcięgnowych, czyli za ich pracę nie odpowiada cięgno typu taśma, rolka czy łańcuch, a właśnie w tym konkretnym przypadku śruba. Dedykowany jest do transportu materiałów sypkich. „Sercem” urządzenia jest śruba Archimedesa, stosowana 2000 lat temu do pompowania wody. W przypadku transportera umieszczona jest ona w rynience – otwartej lub zamkniętej, skąd pobiera transportowany materiał.

Budowa przenośnika ślimakowego jest stosunkowo prosta, na jego konstrukcję składają się: rynna, sam ślimak (śruba) – czyli gwint, wał napędowy oraz wał końcowy z uszczelkami, napędu zbudowanego ze sprzęgła i przekładni oraz wlotu i wylotu.

Przenośniki ślimakowe są mobilne i zwykle nie przekraczają długości 6m, dlatego często wykorzystuje się je w halach o ograniczonej przestrzeni, a ich ułożenie może być zarówno poziome, pionowe, jak i nieco nachylone pod określonym kątem. Przenośniki ślimakowe najczęściej wykorzystuje się do przemieszczania kruszyw, proszków, pasz i zbóż. Z uwagi na sporą siłę i wytwarzane wewnątrz ciśnienie, nie jest zalecany do transportu produktów spożywczych.

Przenośnik kubełkowy

Przenośnik kubełkowy to typ przenośnika cięgnowego. Powszechnie stosowany jest do transportu materiałów sypkich lub płynnych, głównie w kierunku pionowym. Przenośniki kubełkowe to zwykle wolnostojące konstrukcje, które z uwagi na swój rozmiar i wagę często znajdują się na zewnątrz hali magazynowej, przy silosach.

Twórcą prototypu napędzanego czterokonnym zaprzęgiem był holender Adam Wijbe, który chcąc wzmocnić bastion połączył linę w pętlę, a przyczepione do niej kosze wiklinowe transportowały ziemię.

Jego budowa to przede wszystkim cięgno, którym może być zarówno taśma, jak i łańcuch z umieszczonymi kubełkami, koła kierujące, które w zależności od położenia dzielą się na napędzane lub napinane, napęd znajdujący się u szczytu urządzenia, a także umieszczony na dole mechanizm napinania i ładowania.

Niewątpliwą zaletą tego typu przenośnika jest możliwość wykonywania pracy ciągłej przy jednoczesnym ograniczeniu kosztów eksploatacji. Należy mieć natomiast świadomość, że w przypadku kubełków otwartych ryzyko zanieczyszczenia transportowanego materiału jest olbrzymie, aczkolwiek łatwy dostęp do poszczególnych elementów pozwala na szybki serwis urządzenia.

Przenośnik zgrzebłowy

Przenośnik zgrzebłowy to popularny rodzaj przenośnika wykorzystywany przede wszystkim w górnictwie czy budownictwie. Jego głównym zadaniem jest przesuwanie sypkiego nośnika o różnym stopniu granulacji, wielkości czy wagi. Urządzenie zbudowane jest zwykle z napędu, przęseł, łańcucha wyposażonego w zgrzebnie oraz ze sprzęgła.

Podobnie, jak przenośnik kubełkowy, tak i zgrzebłowy należy do transporterów cięgnowych. Inna powszechnie stosowana nazwa dla tego typu urządzenia to podajnik zgarniakowy. Z uwagi na budowę znakomicie sprawdzi się w wymagających warunkach, np. podczas transportu materiału pylistego. Powszechnie stosuje się je przy przemieszczaniu w pozycji poziomej, ale jeśli jego budowa jest zamknięta, w formie szczelnych rur, można także zastosować je przy transporcie pionowym. Warto zaznaczyć także, że jako jeden z nielicznych przenośników posiada możliwość załadunku i rozładunku na dowolnym odcinku. Za jego prototyp uznaje się wykorzystywane w Azji pompy łańcuchowe, które nawadniały plantacje.

Przenośnik wibracyjny

Przenośnik wibracyjny to urządzenie służące przede wszystkim do transportu sypkich materiałów w pozycji poziomej, jednak z uwagi na swoje cechy często wykorzystywany jest także do suszenia, chłodzenia czy dozowania. Należy do rodziny transporterów bezcięgnowych.

Zbudowany jest z rynny, wibratora i elementów podwieszenia rynny. Rynna w zależności od tego, jaki materiał będzie transportowany, może być otwarta lub zamknięta. Wykorzystuje ona siłę ciężkości. Wibratory z napędem magnetycznym lub niewyważonym decydują o wydajności urządzenia. Sposób montażu transportera uzależniony jest zarówno od rodzaju i stanu posadzki.

Cicha, ciągła praca, niewielkie gabaryty i dość mała awaryjność sprawiają, że to ten rodzaj transportera pojawia się najczęściej w branżach spożywczej czy chemicznej.

Przenośnik pneumatyczny

Przenośnik pneumatyczny, nazywany inaczej dmuchawą lub ssawką dedykowany jest przede wszystkim branży rolnej, chemicznej, budowlanej i szklarskiej. Pierwsze tego typu urządzenie zostało wykorzystane pod koniec XIX wieku w Wielkiej Brytanii – jako maszyna pomocnicza przy rozładunku ziaren z ładowni okrętu. Już wtedy dostrzeżono, iż czas rozładunku zmniejszył się aż pięciokrotnie.

Podział przenośników pneumatycznych jest dość prosty z uwagi na charakter transportu danego nośnika: mamy zatem do czynienia z transporterem pneumatycznym ssącym, tłoczącym lub mieszanym.

Budowa transportera pneumatycznego uzależniona jest od tego, czy jego główną funkcją będzie tłoczenie czy też ssanie. Stałe elementy, dla których ów fakt nie ma znaczenia, to kosz zasypowy, rura dozownika oraz linia transportowa. W przypadku przenośnika tłoczącego w wyposażeniu brakuje węża ssącego, ssawki, łącznika rur. Wykorzystuje on natomiast przepustnicę powietrza. To właśnie strumień powietrza jest głównym motorem wprawiającym w ruch transportowane produkty.

Jego budowa pozwala na przenoszenie sypkich nośników zarówno w pozycji pionowej, jak i poziomej.

Poznaj producenta przenośników

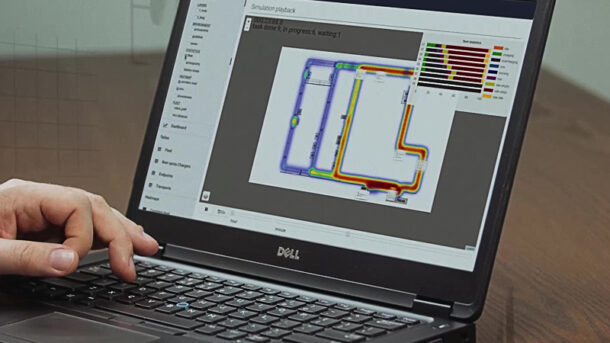

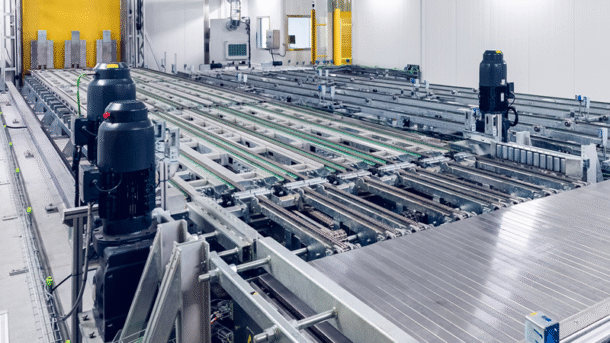

WDX S.A. to producent przenośników – rolkowych, taśmowych oraz łańcuchowych. Nasz zespół tworzą inżynierowie, których pasją jest logistyka wewnętrzna. Zapraszamy do współpracy firmy szukające rozwiązań intralogistycznych.

Sprawdź koniecznie system automatycznego załadunku i rozładunku samochodów ciężarowych Q-Loader.