Cross docking – przewodnik

Skrócenie łańcucha dostaw ma duży wpływ na ograniczanie kosztów magazynowania i transportu. Dużo firm szuka rozwiązań, które to umożliwiają. Cross docking jest właśnie jedną z metod, które szybko i wydajnie realizują ten cel. Odpowiednie zaplanowanie i wdrożenie tego systemu wyraźnie skraca łańcuch dostaw.

Cross docking dąży do jak największego ograniczenia kosztów składowania. System ten, oparty na przeładunku kompletacyjnym, stosuje się na przykład w sieciach handlowych, które dostarczają do jednego klienta produkty od wielu producentów, a także branży motoryzacyjnej, w której koszty składowania są wyjątkowo wysokie, a produkcja opiera się na metodzie just-in-time.

Co znajdziesz w przewodniku cross dockingu:

Co to jest cross docking – definicja

Cross docking to system zarządzania przepływem materiałów, który skupia się na dostarczeniu produktów od wielu podmiotów do jednego odbiorcy. Dzięki temu możliwa jest częściowa lub całkowita eliminacja magazynowania z łańcucha dostaw.

System powinien już na etapie projektowania uwzględniać najważniejsze potrzeby odbiorcy. Efektywność cross dockingu zależy od integracji procesów i stałego kontaktu i wymiany informacji, pomiędzy uczestnikami łańcucha dostaw. Rozwój technologii oraz zapotrzebowanie na wydajny system przepływu materiałów, spowodowane rozwojem sieci handlowych i rosnącymi kosztami magazynowania, znacząco wpłynęły na popularyzację tej metody.

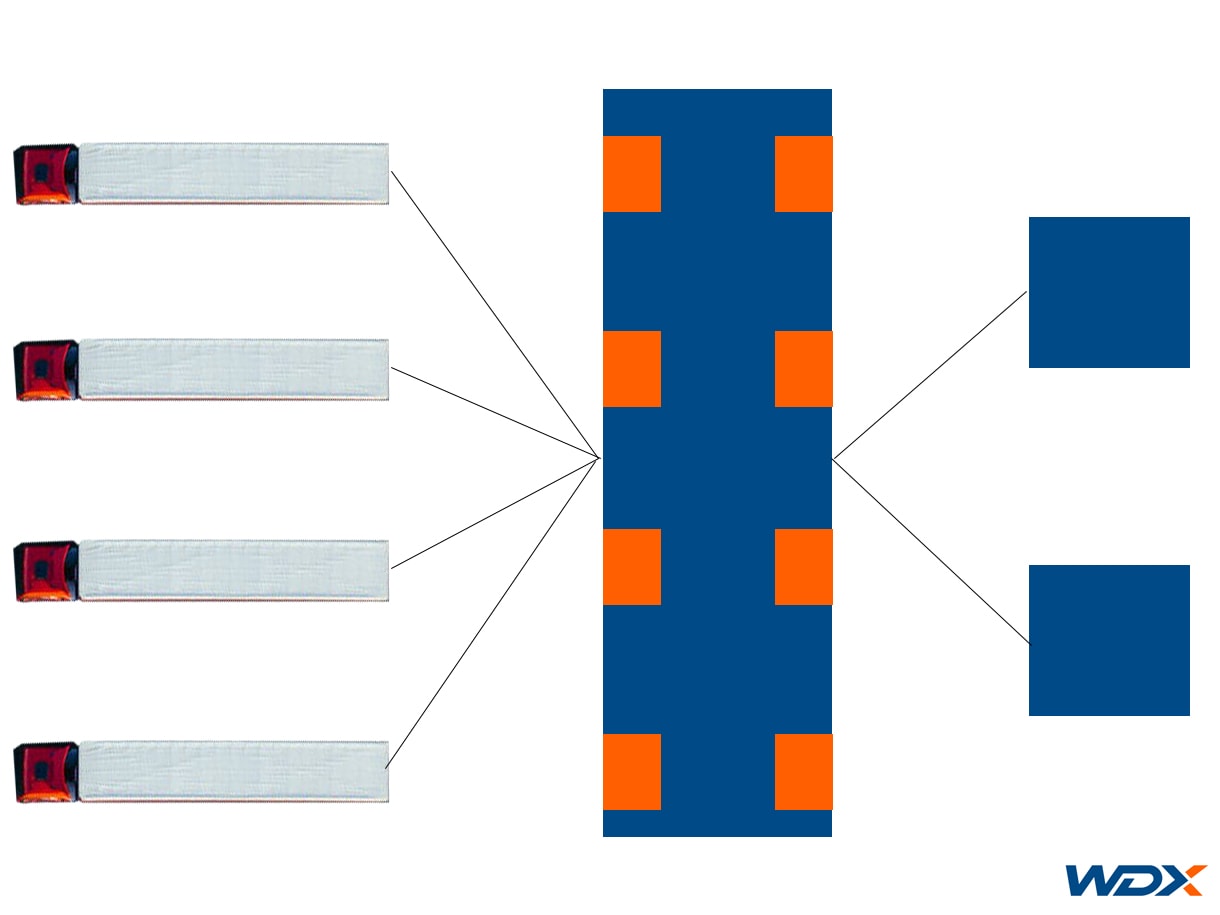

Cross docking możemy przetłumaczyć na język polski jako przeładunek krzyżowy. Nazwa ta wynika ze sposobu realizacji poszczególnych operacji. Poniżej prezentujemy poglądowy schemat przebiegu procesu.

Cross dock, czyli magazyn przeładunkowy

Cross dock to potoczne określenie magazynu przeładunkowego. Jest to obiekt logistyczny, w którym doki przeładunkowe umieszczone są na przeciwległych ścianach. Taki magazyn charakteryzuje się dużą długością i małą głębokością. Produkty w magazynie typu cross dock przechowywane są krótkoterminowo. Szybka rotacja materiałów sprawia, że w budynkach nie zachodzi konieczność inwestycji w wyposażenie techniczne, takie jak regały magazynowe. Dzięki temu magazyn przeładunkowy może być niższy w stosunku do tradycyjnych rozwiązań.

Konstrukcja i wyposażenie magazynu cross dock powinny gwarantować bezpieczną i wydajną pracę przy dużych przepływach materiałów. Przyjmuje się, że w obiektach o największej wydajności jeden dok powinien przypadać nawet na 100 m2 powierzchni. W związku z tym problematyczne może okazać się ogrzanie tej powierzchni do minimalnej temperatury 14 ℃ oraz zapewnienie obsługi pojazdów o różnej wielkości. Te wymagania powinny być już uwzględnione na etapie wyboru lokalizacji magazynu. Bardzo ważnym etapem jest wybór i wdrożenie magazynowego systemu informatycznego WMS pozwalającego efektywnie zarządzać realizowanymi operacjami.

Cross docking – typowe rodzaje

W ramach cross dockingu realizowane są operacje takie jak: rozładunek, załadunek, de-konsolidacja, konsolidacja i segregacja. Przeładunek kompletacyjny to etap, który zmniejsza zakres prac transportowych oraz przyśpiesza przepływ produktów od producenta do odbiorcy. Taki system zwiększa elastyczność działań przedsiębiorstwa i umożliwia szybką reakcję na zmiany rynkowe – działania konkurencji czy oczekiwania klientów.

Wyróżniamy trzy typowe rodzaje cross dockingu realizowane w obiektach logistycznych:

- Przeładunek pełnych palet – najprostszy i angażujący najmniej zasobów. Spaletyzowane ładunki jednorodnych materiałów są sortowane i przygotowywane do transportu.

- Przeładunek zamówień skompletowanych – ten rodzaj stosuje się w przypadku dostawcy kierującego zróżnicowane ładunki do danego odbiorcy. Zwłaszcza gdy dany producent zna dokładną specyfikację zamówienia określonego sklepu oraz jest to uzasadnione ekonomicznie i operacyjnie.

- Przeładunek z kompletacją – jednorodne ładunki wchodzą do magazynu przeładunkowego, gdzie zostają rozpakowane i ponownie skompletowane pod konkretne zamówienia odbiorców.

Zalety cross dockingu

Cross docking nie tylko przyśpiesza przepływ materiałów, lecz także bardzo precyzyjnie odpowiada na potrzeby klienta. Odbiorca otrzymuje towar według indywidualnego zapotrzebowania, dokładnie w takiej ilości i w takim czasie, jakim oczekuje. Taki system zarządzania logistyką dobrze sprawdza się w zakładach produkcyjnych i logistyce e-commerce. Inne zalety przeładunku kompletacyjnego to:

- redukcja kosztów pracy wynikająca bezpośrednio z ograniczenia ilości operacji realizowanych w obiekcie logistycznym,

- redukcja kosztów operacyjnych wynikająca ze specyfiki procesu, wymaganej infrastruktury technicznej oraz specyfikacji budynku,

- mniejsze wymagania co do wielkości obiektu logistycznego – nie realizujemy albo w minimalnym stopniu realizujemy operacje składowania oraz kompletacji,

- zmniejszenie ryzyka związanego z obsługą zapasów – możliwość wprowadzenia zaawansowanej koordynacji procesów produkcji, zakupu i dystrybucji,

- ograniczenie sumy emisji gazów cieplarnianych w łańcuchu dostaw – cross docking z założenia dąży do maksymalnego skrócenia, uproszenia oraz przyśpieszenia procesów.

Wady cross dockingu

Cross docking to system, który wymaga odpowiedniego przygotowania, starannego projektowania, stałego monitoringu oraz dobrej współpracy i przepływu informacji pomiędzy wszystkimi uczestnikami łańcucha dostaw. Całkowita rezygnacja z zapasów również jest ryzykowna, ponieważ jakiekolwiek zaburzenia w codziennych operacjach mogą poważnie zaburzyć pracę w całym łańcuchu dostaw. Inne wady przeładunku kompletacyjnego uwzględniają:

- wysokie koszty początkowe oraz potrzebę szczegółowego projektu przepływu materiałów,

- wyższe ryzyko uszkodzeń towaru wynikające z wysokiej dynamiki procesu,

- wymóg współpracy z zaufanymi dostawcami – w cross dockingu praca musi przebiegać sprawnie i bez zaburzeń.

Dla kogo jest przeładunek kompletacyjny?

Wdrożenie przeładunku kompletacyjnego niesie za sobą duży koszt początkowy, jednak oferuje w zamian wielowymiarowe korzyści – od niższych kosztów utrzymania, do zwiększenia satysfakcji klienta. Czy cross docking pozwoli Twojej firmie osiągnąć przewagę konkurencyjną? Przeładunek kompletacyjny może sprawdzić się w poniższych okolicznościach:

- Produkcja zarządzana według metody just-in-time – magazyn przeładunkowy odbiera podzespoły od wielu dostawców i przygotowuje je pod zdefiniowane cykle produkcyjne.

- Dystrybucja produktów o dużej wartości jednostkowej – eliminacja składowania z łańcucha dostaw i większa rotacja asortymentu przyczynia się do większej płynności finansowej i szybkiego zysku.

- Dystrybucja artykułów o ograniczonym terminie ważności – składowanie w tym przypadku wiąże się z relatywnie dużymi kosztami operacyjnymi.

- Dystrybucja produktów objętych akcją promocyjną, np. in-out – cross docking umożliwia przygotowanie przesyłki dostosowanej do wymagań danego punktu handlowego.

- Dystrybucja dla sieci handlowych – umożliwia wprowadzić oszczędności w zakresie transportu i zaangażowania zasobów ludzkich. Powtarzalność w dystrybucji dużej ilości zróżnicowanych produktów to jedna z najważniejszych przesłanek do wprowadzenia systemu cross docking.

Podsumowanie

Cross docking w logistyce dąży do redukcji ogniw w łańcuchu dostaw. Metoda ta wymaga odpowiedniego zaplanowania, specjalistycznej wiedzy i dużego doświadczenia. Na wydajność tego procesu wpływa szczegółowa kontrola przepływu materiałów i zaawansowana koordynacja operacją logistyczną na wielu płaszczyznach. Mimo tych trudności jest to system, który oferuje wymierne korzyści w postaci ograniczenia kosztów składowania.

Mówiąc najprościej – w cross dockingu towary są dostarczane przez samochody ciężarowe po jednej stronie terminalu, a następnie w magazynie przygotowuje się je do odbioru. Transport wewnętrzny jest realizowany najczęściej przez wózki widłowe. Ostatecznie gotowe ładunki odbierane są przez inne samochody ciężarowe i transportowane do odbiorcy.

Mamy nadzieję, że dzisiejszy wpis pomógł Wam zrozumieć ideę cross dockingu. W kolejnych artykułach będziemy przybliżać inne aspekty ze świata logistyki, zwłaszcza tej wewnątrzmagazynowej.