System rolkowy w intralogistyce – kompendium

System rolkowy to rozwiązanie, które w znacznym stopniu może wpłynąć na zwiększenie wydajności obsługi składowanych towarów, przy jednoczesnym ograniczeniu zasobów personalnych oraz kosztów operacyjnych.

W naszej ofercie znajdziecie przenośniki rolkowe do wszystkich zastosowań intralogistycznych.

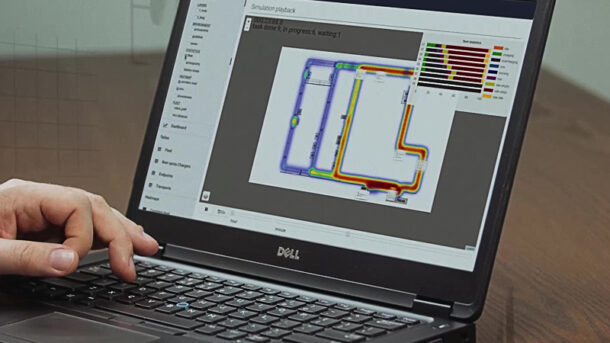

Logistyka to dziś jedna z najbardziej dynamicznych branż. Większość firm bez względu na to, jaką gałąź przemysłową reprezentują, poszukuje rozwiązań, które będą gwarantowały płynność i bezpieczeństwo w procesie magazynowania. Odpowiednio dobrane regały magazynowe, wózki widłowe oraz wykwalifikowany personel to czynniki kluczowe dla sukcesu w całym procesie. Przenośnik rolkowy może pełnić w tej układance różne funkcje. Projektując system intralogistyczny musimy wziąć pod uwagę szereg parametrów: wielkość hali, typ nośnika, rodzaj napędu, liczbę osób niezbędną do obsługi urządzenia i wiele innych kwestii. Dziś omówimy zagadnienie przenośników rolkowych w procesie magazynowania.

Systemy rolkowe – informacje podstawowe

Decyzja o wyborze właściwego typu przenośnika jest zawsze sumą kilku czynników. Większość naszych Klientów stawia na system rolkowy. Wpływ na to ma z pewnością jego dość uniwersalny charakter, który pozwala na transport niemal wszystkich nośników: zarówno tych niewielkich o masie kilkudziesięciu kilogramów, europalet, jak i tych, których waga sięga kilku ton – doskonale poradzi sobie z kartonem, skrzynią, pojemnikiem z tworzywa sztucznego czy wreszcie paletą o niestandardowych wymiarach.

Największą zaletą systemu rolkowego jest prosta budowa – w łatwy sposób można go zintegrować z linią produkcyjną, regałem czy wreszcie urządzeniem do transportu pionowego. Modułowa konstrukcja to gwarancja pełnego wykorzystania przestrzeni. W systemie rolkowym można konfigurować kąt nachylenia czy kierunek pracy, gwarantując przy tym bezpieczeństwo i płynność transportu.

Wyzwaniem w pracy z nieco bardziej złożonym urządzeniem jest zwykle awaria bądź uszkodzenie jednego z kluczowych elementów. W systemie rolkowym takim komponentem jest rolka i to właśnie ona najczęściej wymaga wymiany. Ale wspomniana już wcześniej prosta budowa, gwarantuje wyjęcie uszkodzonej, i dopasowanie sprawnej rolki bez konieczności rozbierania całego modułu.

W zależności od potrzeb, przenośnik może być wyposażony w elementy, które poprawią zarówno jakość, jak i bezpieczeństwo transportu. Mowa o ogranicznikach końcowych czy bandach bocznych. Warto także wspomnieć, że system rolkowy wykorzystuje dwa typy napędu: grawitacyjny oraz napędzany. Więcej na ten temat w poniższych punktach.

Rolki transportowe – rodzaje

Aby poznać mechanizm i budowę systemu rolkowego, warto poświęcić chwilę na omówienie najistotniejszego elementu, czyli samej rolki. Oczywiście każdy transporter wyposażony jest w rolki grawitacyjne i napędowe o różnej budowie i dokładnie tak samo, jak w przypadku doboru typu przenośnika, tak i tu wpływ na decyzję o tym, jaką rolkę zastosujemy ma zarówno rodzaj, waga, jak i sposób pakowania danego materiału. Jeśli transportowany będzie produkt lekki lub średnio ciężki, wówczas zaleca się wykorzystanie rolki grawitacyjnej o jednolitej budowie, w której zarówno oś, łożysko, jak i zewnętrzna powierzchnia wykonane są ze stali. W przypadku ładunków ciężkich lub ponadgabarytowych, rolka grawitacyjna jest najczęściej spawana z łożyskiem, co gwarantuje wytrzymałość i zmniejsza ryzyko uszkodzeń. W takim przypadku także najczęściej wykorzystuje się do jej produkcji stal.

Każda rolka transportowa posiada oś, która może być zakończona gwintem zewnętrznym lub wewnętrznym, ale pojawiają się też rolki z osią całkiem gładką. Odpowiedzialny za wdrożenie inżynier znając dokładne obciążenia jest w stanie dobrać konkretny typ osi.

Rolka napędowa ma za zadanie wprawić transporter w ruch, dlatego jej budowa jest nieco inna niż rolki grawitacyjnej. Podstawowym elementem jest koło napędowe, które przenosi napęd na łańcuch rolkowy z motoreduktora, uruchamiając wszystkie rolki jednocześnie lub w przypadku cięższych ładunków – dwa koła, które wprawiają w ruch łańcuch rolkowy, odpowiedzialny za napęd każdej rolki po kolei. Tworzywo, z którego jest wykonana może być dokładnie takie samo, jak w przypadku rolek grawitacyjnych, czyli stal, ale nierzadko stosuje się też tworzywo sztuczne.

Odmianą rolek transportowych są elektrorolki wykorzystywane w przenośnikach napędzanych, które posiadają własny system napędowy. Takie rozwiązanie pozwala na rezygnację z innych systemów napędowych w transporterze, czyli łańcuchów, silników czy przekładni. Elektrorolki także najczęściej zbudowane są ze stali.

Rolka hamująca to element wykorzystywany najczęściej w przenośnikach grawitacyjnych. Umieszczana jest pomiędzy zwykłymi rolkami grawitacyjnymi, a za proces hamowania odpowiadają umieszczone w niej uchwyty.

Systemy rolkowe grawitacyjne – informacje podstawowe

System grawitacyjny to rozwiązanie najczęściej wykorzystywane w centrach dystrybucyjnych do transportu nośników typu karton, kuweta z tworzywa sztucznego czy paleta. Jego długość może być nieograniczona – tylko wymiar hali może tę kwestię zredukować. Materiały przemieszczają się z wykorzystaniem siły grawitacji – najważniejszy aspekt to określony kąt nachylenia, który pozwala na swobodny przepływ danego produktu. Modułowa i prosta budowa tego typu przenośnika umożliwia łączenie z regałem czy stołem do kompletacji. Element załadowczy i odbiorczy z powodzeniem można konfigurować, co pozwala na rozmaite modyfikacje w przypadku wydłużenia bądź skrócenia transportera. Dość istotną częścią tego urządzenia są specjalne podziałki osi rolek, które zapobiegają powstawaniu zatorów czy unieruchomieniu przemieszczanych elementów. W przypadku przenośnika rolkowego grawitacyjnego wykorzystuje się rolki grawitacyjne oraz hamujące, ale warto także zwrócić uwagę na pierwszą rolkę umieszczoną w części załadowczej. Konieczne jest, by miała ona większą nośność od pozostałych, ponieważ narażona jest na największe uszkodzenia.

Systemy rolkowe napędzane – informacje podstawowe

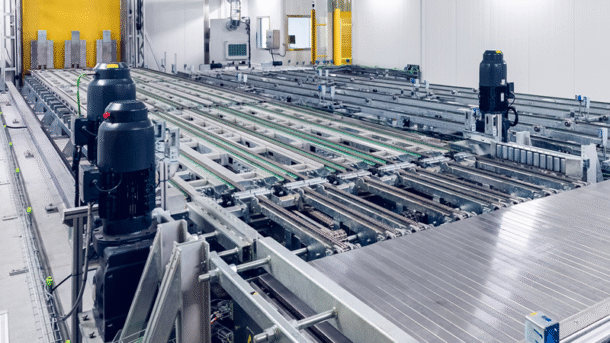

System napędzany umożliwia szybki i bezpieczny transport wewnętrzny. Urządzenie ma uniwersalny charakter – pozwala na obsługę zarówno dużych i ciężkich nośników, jak i małych o niedużej masie. Jego budowa jest także oparta na modułach, jednak najważniejszą rolę pełni tu rodzaj napędu. Rolki wprawiane są w ruch, albo wszystkie jednocześnie, albo każda po kolei – o tym decyduje ich budowa. Jednokołowe zapewniają ruch wszystkich rolek w tym samym czasie, zaś te, które wyposażone są w dwa koła łańcuchowe pozwalają na ruch każdej z nich kolejno. Stosuje się także napęd paskowy, ale jest on zdecydowanie rzadziej wykorzystywany.

Ten rodzaj przenośnika pozwala na usprawnienie procesu transportu, przy jednoczesnym ograniczeniu zasobów ludzkich. Jest bezpieczny i prosty w obsłudze. Przenośnik rolkowy napędzany pozwala bez problemu dopasować zarówno prędkość, jak i kierunek transportu do wymagań procesu magazynowania. Najczęściej wykorzystuje się go w dużych centrach logistycznych czy też sortowniach.

System rolkowy – wideo

O tym, jak wszechstronny jest charakter systemów rolkowych, świadczyć mogą nasze liczne wdrożenia. Tego typu transportery znalazły zastosowane zarówno w sektorze spożywczym, automotive, farmaceutycznym, meblarskim czy poligraficznym.

Na uwagę zasługuje wdrożenie w PHUP Gniezno – w firmie handlowej o profilu spożywczo-przemysłowym. Rozwój przedsiębiorstwa oraz znaczny wzrost liczby indeksów znajdujących się w starym magazynie, wymusił konieczność budowy nowej hali. Do sprawnej obsługi zamówień niezbędne było połączenie tych dwóch obiektów. Zaproponowaliśmy automatyczny międzypoziomowy system transportu palet, na który składa się przenośnik rolkowy napędzany oraz winda paletowa. Zaprojektowana przez logistyków WDX S.A. innowacyjna obrotnica rolkowa o wysokości identycznej co cała linia, pozwoliła ograniczyć dodatkowe wydatki na zakup specjalistycznych wózków widłowych niezbędnych do jej obsługi. Dzięki temu rozwiązaniu proces jest realizowany przy użyciu wózków unoszących, tzw. paleciaków.

W naszym przewodniku logistycznym pisaliśmy na temat przenośników magazynowych: https://wdx.pl/2019/05/17/systemy-przenosnikow-magazynowych/