Milk run – co to jest i jak działa?

Milk run to metoda dostawy, w której do jednego klienta dostarczamy produkty od kilku różnych dostawców. Sposób ten usprawnia łańcuch dostaw, skracając czas dystrybucji i obniżając koszty transportu. Jednocześnie wpływa pozytywnie na relację z klientem, dla którego jest to rozwiązanie dużo bardziej wygodne. W poniższym wpisie dokładnie tłumaczymy, na czym polega praktyka milk run, jakie korzyści przynosi stosowanie jej i jakie są jej słabe strony.

Czym jest milk run?

Milk run polega na transporcie ładunków od kilku dostawców do jednego klienta. Kierowca odbiera towary podczas jednego kursu, segreguje je i dowozi do miejsca docelowego jako jedna przesyłka.

Metoda ta wywodzi się z praktyk przemysłu mleczarskiego. Tam polegała ona na tym, że jedna cysterna odbierała mleko z kilku gospodarstw i dostarczała je do zakładu zajmującego się przetwórstwem. Oprócz tego milk run miało też zastosowanie w dystrybucji, kiedy kierowcy rozwożący mleko do mieszkańców miast określali popyt na następny dzień, sumując ilość odebranych pustych butelek.

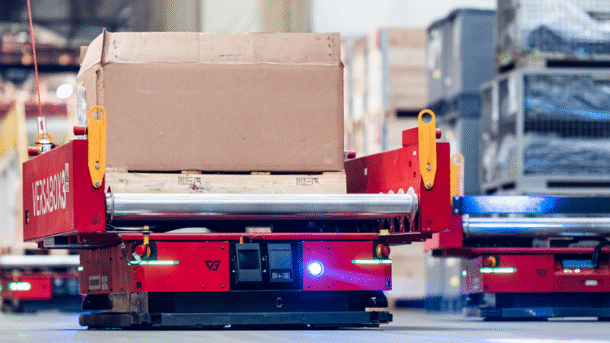

Przebycie minimalnej odległości przy jednoczesnym przewiezieniu maksymalnego zapotrzebowania w pojeździe dostawczym – tak w skrócie można opisać czym jest metoda milk run w logistyce. Ma to zastosowanie w sytuacji, kiedy ładunek jest zlokalizowany w wielu różnych miejscach, a osobny transport z każdego punktu byłby czasochłonny i kosztowny. To metoda, która w założeniu odpowiada na rzeczywiste potrzeby magazynu oraz wspiera dostawy zgodnie z zasadą Just in Time.

Jak działa milk run?

By stworzyć wydajny system transportu, milk run wymaga planowania trasy przejazdów, a w tym:

- częstotliwość i liczbę przejazdów,

- ocenę najbardziej efektywnej drogi,

- skrupulatne uwzględnienie przystanków,

- wyliczenie marginesu ewentualnych opóźnień,

- określenie czasu dostawy.

Harmonogram realizowanych kursów przypomina tworzenie rozkładu jazdy z przewidywanymi godzinami przyjazdu. Dane są ustalane wcześniej na podstawie potrzeb produkcyjnych klienta, a optymalizacja dotyczy dostaw i przepływów wychodzących, również w okolicznościach logistyki zwrotnej.

Osiągnięcie sukcesu w tej materii wiąże się z następującymi działaniami:

- monitorowanie dostawców pod kątem terytorialnym, by ustalić kolejne posunięcia,

- wyznaczenie zakresów i systematyczności dostaw,

- optymalizacja przebiegu miejsc zbierania towaru.

Po ustaleniu planu rozpoczyna się proces milk run – pojazd jedzie do kolejnych miejsc, dostarcza zamówione towary, odbierając jednocześnie ustalone wcześniej ładunki i transportuje je do następnych punktów zgodnie z określonym wcześniej planem i ustalonymi godzinami.

Zarządzanie czynnościami składającymi się na bezbłędność procesu milk run obarczone jest wieloma zmiennymi, a co za tym idzie możliwościami pomyłek. Należy je prowadzić dokładnie i z wielką dbałością o szczegóły.

Zalety metody milk run i jej ograniczenia

Główną zaletą metody milk run jest osiągnięcie i utrzymanie oszczędności w zakresie logistyki magazynowej – usunięcie zalegających zapasów i zyskanie miejsca w przestrzeni obiektu. Ponadto planowanie dostaw i odbiorów w jednym czasie przekłada się na obniżenie kosztów transportu – bardziej efektywne wykorzystanie ładowności pojazdu, to mniej częściowo pustych pojazdów na trasie – co z kolei skutkuje korzyściami dla środowiska poprzez zmniejszenie emisyjności spalin oraz poprawą wizerunku przedsiębiorstwa w temacie społecznej odpowiedzialności za zmiany klimatyczne.

Sprawdź magazyn automatyczny Q-Line, który zwiększy wydajność twojej logistyki wewnętrznej.

Ograniczeniem metody milk run może być trudność w komunikacji pomiędzy wszystkimi zaangażowanymi. By połączenia i komunikaty przebiegały bez zakłóceń i były jak najbardziej transparentne, pomocne może być wsparcie środków technicznych, które zapewnią monitorowanie przesyłek w czasie rzeczywistym, błyskawicznie podadzą informację na temat opóźnień, efektywnie przekażą informacje między stronami oraz przyczynią się do optymalizacji wspólnych interesów związanych z procesem transportu. Aby wyeliminować potencjalne błędy można rozważyć wsparcie technologią WMS, czyli systemem informatycznym, który można łatwo połączyć z istniejącymi już technologiami wspierającymi pracę przedsiębiorstwa (bazy danych stworzone dzięki ERP lub z użyciem systemów wykorzystujących RFID). Struktura WMS pomaga w zarządzaniu procesami intralogistycznymi, np. poprzez całodobową kontrolę stanów magazynowych, obserwację przepływu ładunków i integrację wszystkich kluczowych dla działania firmy informacje.