Jak zoptymalizować trasy transportu wewnętrznego w dużych obiektach

Transport wewnętrzny to jeden z kluczowych elementów intralogistyki w zakładach produkcyjnych i magazynach. W dużych obiektach odpowiednia optymalizacja tras transportu wewnętrznego jest wręcz kluczowa. Z jednej strony mamy usprawnienia technologiczne, z drugiej umiejętne planowanie przepływu towarów i pracy. Celem jest zazwyczaj skrócenie czasu cykli transportowych oraz redukcja błędów.

W tym poradniku postaramy się kompleksowo odpowiedzieć na pytanie: Jak zoptymalizować trasy transportu wewnętrznego w dużych obiektach magazynowych i produkcyjnych? Zapraszamy do lektury!

Podstawy teoretyczne transportu wewnętrznego

Transport wewnętrzny (wewnątrzzakładowy) to zespół czynności, których rolą jest przemieszczanie towarów w obrębie danego obiektu. Dlatego też jest klasyfikowany jako transport bliski.

Do realizacji transportu wewnętrznego wykorzystuje się infrastrukturę techniczną w postaci wózków widłowych i magazynowych, wózków autonomicznych AGV i AMR oraz różnego typu przenośników.

W zależności od realizowanych operacji, może pokusić się o podział transportu wewnętrznego na:

- Transport produkcyjny – wspiera procesy wytwórcze w przedsiębiorstwie,

- Transport magazynowy – wspiera proces magazynowania,

- Transport wydziałowy – wspiera pracę jednego obszaru, a w jego ramach może być realizowany transport stanowiskowy i międzystanowiskowy.

- Transport międzywydziałowy – pełni rolę swoistego krwiobiegu pomiędzy poszczególnymi obszarami.

Rozważania teoretyczne wyczerpujące tematykę transportu wewnętrznego znajdziecie na naszym blogu: Transport wewnętrzny – co musisz wiedzieć.

Optymalizacja transportu wewnętrznego – podstawowe założenia

Optymalizacja transportu wewnętrznego umożliwia pełne wykorzystanie potencjału obiektu poprzez efektywne użycie technologii oraz zasobów ludzkich.

Podstawowe założenie optymalizujące transport wewnętrzny:

- Jednokierunkowy przepływ pracy i towarów bez konieczności zbędnego manewrowania.

- Maksymalne uproszczenie ścieżki przepływu pracy i towarów – optymalnie ruch po kole.

- Liczba czynności transportowych ograniczona do minimum.

- Skrócona do minimum droga pomiędzy miejscami przeładunku.

- Ciągły strumień przepływu materiałów oraz redukcja lub wyeliminowanie operacji przeładunkowych.

- Wykorzystanie praw fizyki, tam gdzie jest to możliwe.

- Wykorzystanie powierzchni obiektu w sposób zwiększający wydajność pracy.

- Utrzymywanie infrastruktury transportowej w doskonałym stanie technicznym.

- Zapewnienie bezpieczeństwa wszystkim uczestnikom procesu.

Analiza procesów transportu wewnętrznego, jako fundament tras transportowych

Analiza procesów transportowych to fundament skutecznej optymalizacji tras wewnętrznych. To właśnie dzięki niej możliwe jest precyzyjne zidentyfikowanie obszarów wymagających usprawnień.

Zakres takiej analizy obejmuje m.in.:

- Ocenę aktualnych tras transportowych – identyfikacja nieefektywnych odcinków i punktów przestoju,

- Wykorzystanie sprzętu – analiza stopnia wykorzystania wózków, przenośników i innych środków transportu,

- Schematy przepływu materiałów – ocena logiki i spójności procesów logistycznych.

Identyfikacja wąskich gardeł i zbędnych operacji

W kontekście optymalizacji transportu wewnętrznego kluczowe jest eliminowanie wąskich gardeł i niepotrzebnych operacji. To właśnie one najczęściej spowalniają przepływ materiałów i generują zbędne koszty.

Rozwiązaniem może być wdrożenie zasad lean manufacturing, które w obszarze transportu wewnętrznego pozwalają ograniczyć marnotrawstwo czasu i zasobów. Przykładowe działania obejmują:

- Reorganizację stref załadunku i rozładunku,

- Ograniczenie zbędnych przejazdów wózków widłowych,

- Lepsze planowanie tras i harmonogramów transportu.

Wykorzystanie analizy danych logistycznych do projektowania tras transportowych

W erze cyfryzacji analiza danych logistycznych wspiera wiele procesów, w tym projektowanie optymalizacji tras transportu wewnętrznego.

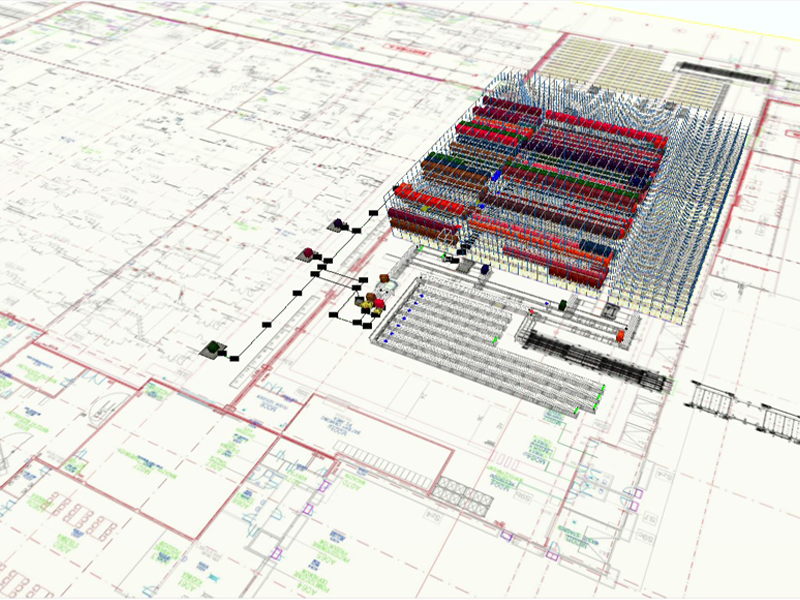

Oprogramowanie klasy Digital Twin to narzędzie predykcyjne, które umożliwia m.in.:

- Analizę sezonowości zamówień,

- Prognozowanie zapotrzebowania na zasoby,

- Planowanie pracy w okresach szczytowych,

- Optymalizację alokacji zasobów w czasie rzeczywistym.

Rola reorganizacji tras transportowych w poprawie przepływu

Reorganizacja tras transportowych to jedno z najprostszych, a zarazem najskuteczniejszych narzędzi usprawniających przepływ materiałów w magazynach i zakładach produkcyjnych. Na podstawie wcześniejszej analizy można zaprojektować trasy, które:

- Eliminują zbędne przemieszczenia,

- Skracają czas transportu,

- Zwiększają przewidywalność działań,

- Poprawiają bezpieczeństwo operacji.

W praktyce wystarczy czasem:

- Zmienić kolejność operacji,

- Przesunąć jedną strefę magazynową,

- Usprawnić komunikację między działami.

Automatyzacja tras transportu wewnętrznego w magazynach i zakładach

Automatyzacja transportu wewnętrznego to sprawdzony sposób na optymalizację pracy w dużych obiektach przemysłowych i magazynowych.

Dzięki synergii technologii automatyki magazynowej i inteligentnego zarządzania zasobami, nowoczesne systemy pozwalają realizować transport wewnętrzy bezobsługowo.

Roboty AMR i ich zastosowanie w zakładach produkcyjnych

Roboty AMR to autonomiczne pojazdy, które samodzielnie realizują zadania transportowe w obiektach przemysłowych i magazynowych.

Systemy AMR transportują surowce, komponenty i gotowe produkty pomiędzy stanowiskami pracy, magazynami i liniami produkcyjnymi. Dzięki nim można:

- Wyeliminować ręczne przenoszenie ładunków,

- Zwiększyć bezpieczeństwo pracy,

- Obniżyć koszty operacyjne.

Poniżej znajdziecie wideo prezentujące optymalizację tras transportowych z wykorzystaniem robotów AMR.

Przenośniki rolkowe

Przenośniki rolkowe to jedno z najprostszych, a zarazem najbardziej efektywnych narzędzi w automatyzacji transportu poziomego. Umożliwiają one:

- Szybkie i płynne przemieszczanie towarów na różnych etapach produkcji,

- Bezpieczny transport bez udziału operatorów,

- Ograniczenie użycia wózków widłowych i operacji manualnych.

Przenośniki rolkowe są często wybierane do optymalizacji transportu w dużych obiektach – przykładowe zastosowanie znajdziecie w poniższym materiale wideo.

Efekty optymalizacji tras transportowych w logistyce wewnętrznej

Optymalizacja tras transportu wewnętrznego w dużych obiektach produkcyjnych i magazynowych to zbiór konkretnych działań, których celem jest dostarczenie następujących usprawnień:

- Poprawa efektywności operacyjnej — skrócenie czasu realizacji zleceń i redukcja kosztów.

- Lepsze wykorzystanie zasobów — dzięki wdrożeniu nowoczesnych technologii i strategii.

- Ograniczenie strat — eliminacja błędów i przestojów w procesach.

- Zwiększenie przewagi konkurencyjnej — szybsze i bardziej precyzyjne działania.

Wszystko zaczyna się od dokładnej analizy procesów. Identyfikując wąskie gardła na wczesnym etapie, można je skutecznie wyeliminować. Jednocześnie, mając szczegółowe dane można zaplanować trasy transportowe oraz zasoby konieczne do osiągnięcia założeń projektowych.

Formularz kontaktowy

Chcesz zoptymalizować transport wewnętrzny w swoim obiekcie?

Skontaktuj się z ekspertami WDX i sprawdź, jak nasze rozwiązania AMR i przenośniki mogą pomóc Twojej firmie.

Zapraszamy do kontaktu!