Smart factory a intralogistyka – jak zintegrować magazyn z produkcją

Automatyzacja definiuje kierunek rozwoju w wielu zakładach produkcyjnych i magazynach, zaczynając od koncepcji smart factory a kończąc na bezobsługowym magazynowaniu. Jak zintegrować magazyn z produkcją? To zagadnienie jest skomplikowane i wymaga szczegółowej analizy. Zazwyczaj mamy do czynienia z przepływem zróżnicowanych materiałów (surowce, półprodukty, wyroby gotowe) na różnego typu jednostkach ładunkowych oraz złożonymi procesami, które wymagają standaryzacji. Do tego dochodzi czynnik ludzki, zarządzanie krzyżującymi się strumieniami danych oraz systemy informatyczne.

Bardzo istotną rolę w procesie integracji magazynu z produkcja odgrywa dobra współpraca oraz precyzyjna komunikacja między poszczególnymi obszarami operacyjnymi. Na co należy zwrócić szczególną uwagę? Zapraszamy do lektury!

Smart factory – jako punkt wyjścia

Podstawą koncepcji czwartej rewolucji przemysłowej jest połączenie pracy ludzi i maszyn za pomocą inteligentnej technologii. Wszystkie te popularne terminy – Internet rzeczy, big data, systemy cyberfizyczne – powinny wspierać rozwój gospodarki w obiegu zamkniętym oraz budowanie konkurencyjności firmy w oparciu o idealne dopasowanie do wymagań klienta.

To właśnie w koncepcji Przemysłu 4.0 pojawia się Smart factory. Inteligentna fabryka korzysta z dobrodziejstw nowej technologii, integruje w sobie świat fizyczny i wirtualny ale też ewoluuje i dopasowuje się do otoczenia rynkowego usprawniając procesy w czasie rzeczywistym.

A w praktyce? Smart factory – czyli inteligentna fabryka – to obiekt, w którym wszystkie procesy są zautomatyzowane i zdigitalizowane. Celem jest pełna integracja infrastruktury z łańcuchem dostaw – zaczynając od dostawcy i idąc w dół łańcucha, aż do klienta. Żeby taka wizja mogła się spełnić, konieczna jest automatyzacja procesu magazynowania.

Bezobsługowe magazynowanie w smart factory

W bezobsługowym magazynowaniu automatyzacja procesu powinna obejmować wszystkie jego elementy – przyjęcie towaru, składowanie, kompletację, wydanie ładunku. Przykład takiego rozwiązania znajdziecie na załączonym poniżej materiale wideo.

Dzięki wdrożeniu systemu AS/RS (Automated Storage and Retrieval Systems) możliwe jest wyłączenie czynnika ludzkiego z pracy magazynu.

Magazyn automatyczny to swojego rodzaju ekosystem składający się z zintegrowanych ze sobą rozwiązań informatycznych i mechanicznych. Ekosystem, który gwarantuje wymierne korzyści, ale ma też konkretne oczekiwania pozwalające mu funkcjonować bez zakłóceń.

Fundamenty integracji magazynu z produkcją

Integracja magazynu z produkcją to kluczowy element inteligentnej intralogistyki. Jej istotą jest spójne połączenie systemów, które umożliwiają płynną współpracę obu obszarów operacyjnych. Gdy procesy są zsynchronizowane, rośnie efektywność, zarządzanie zasobami jest proste, a przestoje praktycznie znikają.

W wielu firmach wdrożenie systemów WMS (Warehouse Management System) i MES (Manufacturing Execution System) to podstawa pełnej synchronizacji. Dzięki nim możliwe jest nie tylko bieżące kontrolowanie stanów magazynowych, ale również zarządzanie zleceniami produkcyjnymi w czasie rzeczywistym.

Rola systemów WMS i MES w synchronizacji procesów

Systemy WMS i MES tworzą zgrany duet, który spina procesy – od magazynu po produkcję. Każdy z nich pełni odrębną, ale komplementarną funkcję:

- WMS – zarządza zapasami i automatyzuje przepływ materiałów, co jest kluczowe dla efektywnego gospodarowania zasobami.

- MES – umożliwia śledzenie produkcji w czasie rzeczywistym, co przekłada się na trafniejsze decyzje i lepsze planowanie operacyjne.

W kontekście smart factory integracja WMS i MES przekłada się zarządzanie operacjami w oparciu o najważniejsze dane.

Cyfrowe bliźniaki jako narzędzie do testowania i optymalizacji integracji

Cyfrowe bliźniaki to przełomowe narzędzie w testowaniu i optymalizacji procesów przemysłowych. Umożliwiają stworzenie wirtualnego odwzorowania środowiska produkcyjnego, w którym można bez ryzyka testować różne scenariusze.

Możliwości, jakie dają cyfrowe bliźniaki:

- identyfikacja wąskich gardeł w procesach,

- testowanie nowych konfiguracji systemów,

- przewidywanie skutków zmian organizacyjnych,

- optymalizacja procesów przed ich wdrożeniem w rzeczywistości.

W WDX cyfrowego bliźniaka przygotujemy dla Ciebie bez kosztów – sprawdź poniższy materiał wideo.

Automatyzacja przepływu materiałów – klucz do integracji magazynu z produkcją

Automatyczne systemy transportowe oraz różnego rodzaju przenośniki wspierają procesy intralogistyczne od początku XX wieku. Umożliwiają one bezobsługowe przemieszczanie materiałów w obrębie zakładu, co znacząco przyspiesza przepływ między magazynem a produkcją. Przenośniki, jako integralna część infrastruktury, zapewniają mechaniczny, bezpieczny i powtarzalny transport towarów.

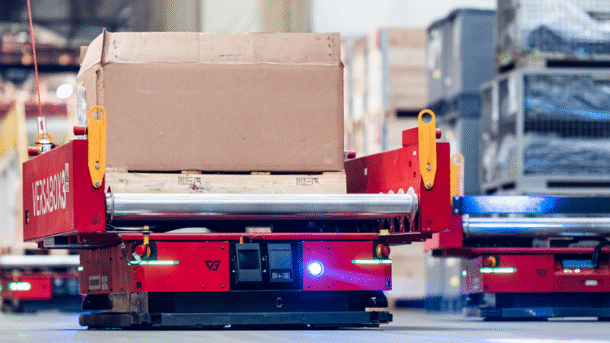

Autonomiczne roboty mobilne (AMR) to inteligentne maszyny, które samodzielnie poruszają się po halach produkcyjnych, omijając przeszkody i dostosowując trasę do aktualnych warunków otoczenia. Ich pracą zarządzają zaawansowane systemy zarządzania flotą, które w czasie rzeczywistym monitorują lokalizację i zadania każdego robota. Dzięki temu możliwe jest:

- optymalne wykorzystanie zasobów,

- szybka reakcja na zmiany w harmonogramie,

- ciągłość procesów bez zakłóceń.

Inteligentne systemy magazynowe w środowisku smart factory

W ramach koncepcji inteligentnej fabryki nowoczesne systemy magazynowe integrują zaawansowane technologie z innowacyjnymi metodami zarządzania. Automatyzacja obejmuje między innymi:

- Systemy wysokiego składowania – maksymalizacja wykorzystania przestrzeni magazynowej,

- Zautomatyzowane procesy kompletacji zamówień – przyspieszenie i standaryzacja operacji,

- Inteligentne zarządzanie zużyciem energii – redukcja kosztów operacyjnych i wpływu na środowisko.

Systemy wysokiego składowania i automatyczne magazyny

Systemy wysokiego składowania oraz automatyczne magazyny umożliwiają one pełne wykorzystanie dostępnej przestrzeni oraz automatyzację procesów składowania i transportu. W środowisku smart factory są one bezpośrednio zintegrowane z liniami produkcyjnymi, co pozwala na płynne i bezbłędne przekazywanie komponentów między magazynem a produkcją.

Najważniejsze korzyści z wdrożenia tych systemów to:

- Składowanie na dużych wysokościach – maksymalne wykorzystanie kubatury obiektu,

- Szybki dostęp do materiałów – wydajność przekładająca się na dynamiczną dystrybucję,

- Znaczące skrócenie czasu realizacji zleceń.

Automatyczne systemy kompletacji i kittingu

Coraz więcej zakładów produkcyjnych wdraża automatyczne systemy kompletacji i kittingu, które znacząco usprawniają przygotowanie komponentów do produkcji oraz dystrybucję wyrobów gotowych.

Systemy kittingu umożliwiają tworzenie gotowych zestawów komponentów, które trafiają bezpośrednio na stanowiska produkcyjne. Ich integracja z systemami MES (Manufacturing Execution System) pozwala osiągnąć bardzo wysoką powtarzalność procesów.

Systemy zarządzania energią i warunkami magazynowymi

Rosnące koszty energii i wymogi dotyczące zrównoważonego rozwoju sprawiają, że systemy zarządzania energią oraz monitorowania warunków magazynowych stają się nieodzownym elementem inteligentnych magazynów.

Nowoczesne rozwiązania obejmują m.in.:

- Inteligentne oświetlenie LED – sterowane czujnikami ruchu, co pozwala ograniczyć zużycie energii,

- Automatyczne systemy wentylacyjne – zapewniające optymalną cyrkulację powietrza,

- Monitoring temperatury i wilgotności – kluczowy w branżach wrażliwych, takich jak farmacja czy spożywcza.

Integracja magazynu i produkcji w smart factory

Przejście od tradycyjnej produkcji do modelu smart factory to nie tylko kwestia technologii. To przede wszystkim zmiana podejścia i nowa filozofia zarządzania. Firmy odnoszące sukces nie ograniczają się do inwestycji w systemy — tworzą kulturę innowacyjności, elastyczności i otwartości na zmiany.

Kluczowym elementem jest integracja systemów IT (technologii informacyjnych) i OT (technologii operacyjnych). Tylko wtedy możliwe jest stworzenie środowiska, w którym magazyn i produkcja funkcjonują jak jeden organizm.