Systemy podwieszane – nie tylko na odzież

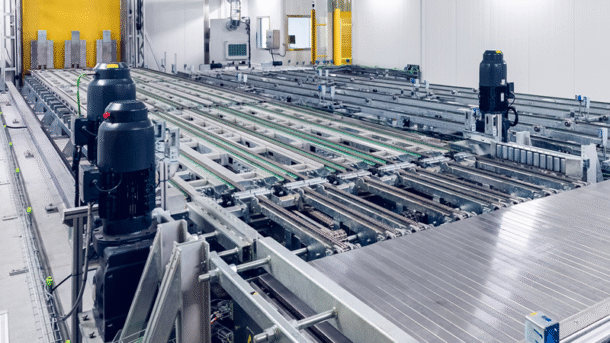

System transportu podwieszanego najczęściej jest wykorzystywany przez branże tekstylne. Podwieszane przenośniki służą do transportu odzieży, magazynowania jej na wieszakach i buforowania towaru, pozwalając na dostęp do każdej jednostki odzieży w dowolnym momencie. W zależności od konstrukcji, systemy przenośnikowe mogą umożliwić transport również pomiędzy wieloma kondygnacjami magazynu wielopoziomowego. Największe firmy odzieżowe posiadają w swoich centrach dystrybucyjnych bardzo duże powierzchnie systemów podwieszanych.

Żywność, części, elektronika

Jednak podwieszane systemy przenośnikowe znajdują zastosowanie również w innych branżach. Ze względu na oszczędność miejsca magazynowego i możliwość transportu bez blokowania dróg komunikacyjnych transport podwieszany jest wykorzystywany m.in. przez branżę automotive, elektroniczną czy telemechaniczną. Kolejnym przykładem są dystrybutorzy produktów spożywczych jak np. owoców, warzyw i mięsa. Podwieszane przenośniki łańcuchowe mogą transportować bardzo szeroki zakres towarów, ponieważ system może być wyposażony w różnego rodzaju zawieszki: haki, półki czy nawet przenośniki rolkowe. Tego typu transport przenośnikowy może mieć więc miejsce niemalże w każdym magazynie – jest to kwestia wprowadzenia innowacji czy niestandardowego podejścia do tematu automatyzacji magazynu i transportu.

Podwieszane systemy przenośnikowe. Inwestycja krok po kroku

Podwieszane systemy przenośnikowe pozwalają firmie na rozbudowywanie ich wraz z rosnącymi potrzebami magazynowymi przedsiębiorstwa. Zazwyczaj elementy systemu podwieszanego mają budowę modułową – oznacza to możliwość zmiany konfiguracji linii transportowych. Zmianę taką należy jednak każdorazowo skonsultować z producentem – dostawcą. Konstrukcja systemu podwieszanego bardzo często połączona jest z elementami konstrukcji budynku. W takim przypadku konieczne jest sprawdzenie warunków wytrzymałościowych zarówno z dostawcą systemu, jak i projektantem hali magazynowej.

Co wziąć pod uwagę?

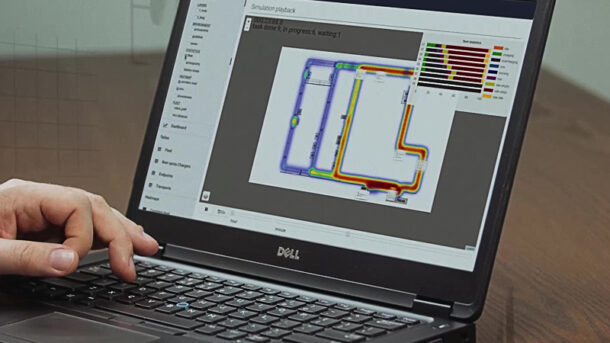

O ostatecznym kształcie inwestycji decydują zarówno aspekty techniczne, jak i ekonomiczne. Określenie budżetu pozwoli ustalić, jaki stopień automatyzacji może zostać wprowadzony i jaka będzie niezbędna ilość osób do obsługi systemu. Z kolei najważniejsze aspekty techniczne, które należy wziąć pod uwagę podczas projektowania magazynu to:

• zaplanowanie rozstawienia stanowisk załadunku i odbioru,

• projekt przestrzenny urządzenia i wykluczenie kolizji,

• sprawdzenie elementów konstrukcji wsporczej i podwieszanej co do możliwości przeniesienia obciążeń przez konstrukcję dachu słupów i posadzki,

• rozwiązanie kwestii dróg transportowych,

• dobór rozwiązania do kwestii wydajnościowych i buforowych,

• zaprojektowanie zawieszek dedykowanych do produktu oraz sposobu załadunku i wyładunku,

• określenie czy ma to być system transportu automatycznego czy manualnego – przeciąganie ręczne.

Aby zobaczyć, jak w praktyce wygląda wdrożenie tego typu systemu zapraszamy do obejrzenia filmu case study: Automatyczny transport w firmie Lancerto, jednej z wiodących marek mody męskiej na rynku polskim.